7.10. Retrait et démontage du pont de balancier

Il est préférable de répéter cette opération le moins souvent possible. En effet, chaque démontage de la roue et du pont de balancier comporte des risques : un mouvement trop brusque peut légèrement déformer le spiral, et seule la main experte d’un horloger très expérimenté pourra corriger ce défaut. C’est pourquoi nous préparons les composants de manière à minimiser les ajustements nécessaires. Les rubis et le dispositif antichoc sont pressés avec une précision de quelques micromètres, ce qui maximise les chances que tout s’ajuste parfaitement dès le premier essai. Moins il y a d’ajustements à effectuer sur la roue de balancier et le spiral, plus vite le mouvement fonctionnera avec précision. Dans ce cas précis, « qui peut le moins, peut le mieux.

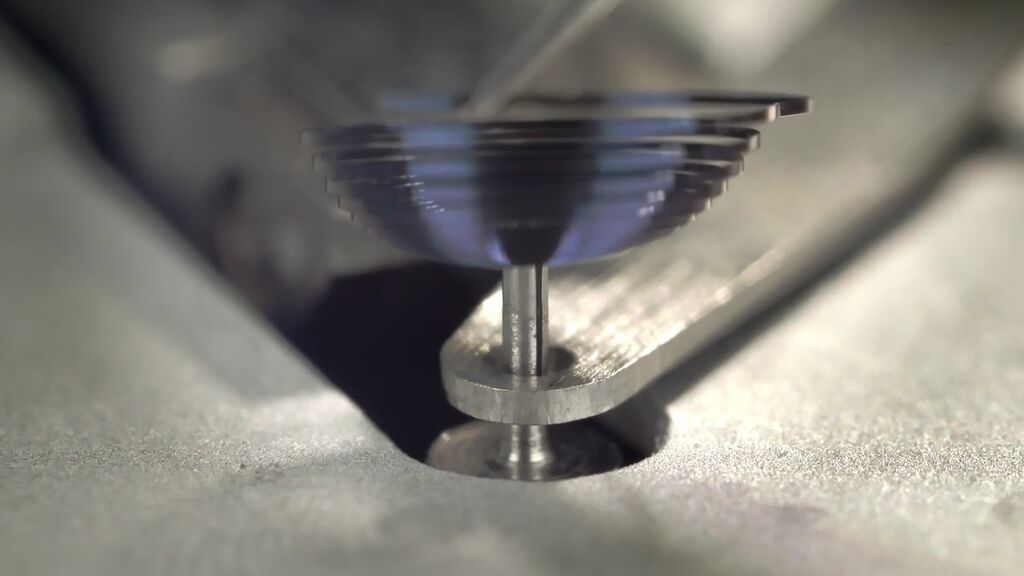

7.9. Test de dureté

La dureté d'un matériau est importante à bien des égards en horlogerie : elle influence la fonction du composant, son usure et donc sa durée de vie, ainsi que le frottement entre deux composants, la résistance à la corrosion, l'élasticité et bien d'autres propriétés. La mesure de la dureté est un objectif crucial de l'assurance qualité, notamment parce qu'elle ne peut pas être évaluée visuellement.

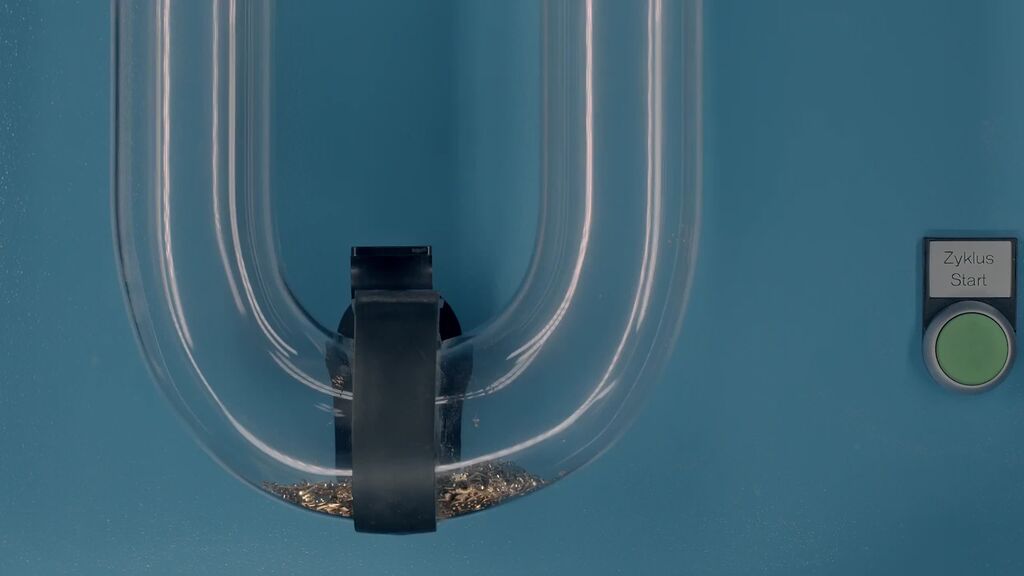

7.8. Nettoyage des platines de mouvement

Dans la fabrication des montres et des mouvements, la propreté est essentielle. Le moindre grain de poussière peut nuire au bon fonctionnement ou à l'esthétique du cadran. C'est pourquoi chaque composant du mouvement passe par plusieurs étapes de nettoyage au cours de sa fabrication. Le nettoyage est particulièrement important avant les opérations de mesure et de test, sous peine d'obtenir des résultats gravement faussés. Ce film montre comment les platines de mouvement, une fois munies de leurs rubis, goupilles et ornées d’un perlage, sont soigneusement lavées et rincées à plusieurs reprises. Cela permet aussi d’éliminer les résidus d’huiles et de graisses. L’étape suivante – la galvanoplastie – viendra sceller la surface en laiton décorée, garantissant ainsi une beauté durable.

7.7. Prémontage du pont de balancier

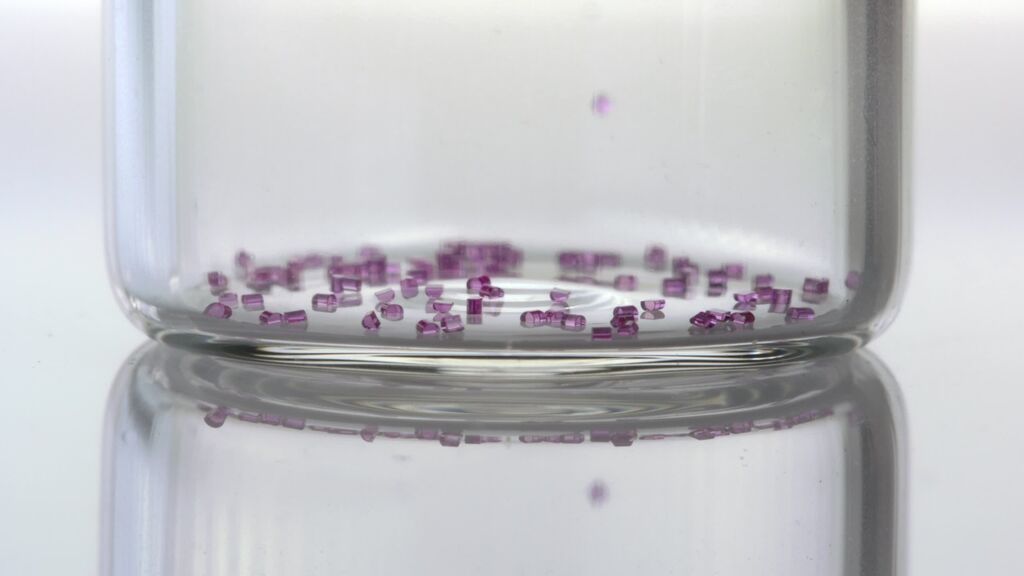

Le pont de balancier est pré-assemblé avec le système de réglage, qui se compose du porte-tenon, de la raquette et de l'amortisseur de chocs. Le porte-tenon maintient le tenon du spiral, qui sera ensuite collé à l'extrémité du spiral. La raquette, avec sa clé, permet de régler rapidement la cadence tandis que l'amortisseur de chocs permet de protéger les pivots du balancier, même en cas de fortes secousses. L'ensemble de ces pièces individuelles et leurs composants, crée les conditions optimales pour que le balancier oscille avec régularité à la bonne fréquence, tout en offrant une protection optimale.

7.6. Inspection visuelle de la Tangente Update

Des inspections visuelles ont lieu avant, pendant et après le montage de la montre. Tout le monde souhaite que sa montre soit précise et esthétique au plus haut point. De nombreuses manipulations sont nécessaires pour que la Tangente neomatik Update brille de tous ses feux, en étant techniquement et esthétiquement irréprochable jusqu'à la dernière étape. Il faut beaucoup de soin et de patience pour pouvoir effectuer l'inspection finale d'une montre : savoir comprendre l'interaction parfaite des pièces et la pureté des surfaces, des structures et des couleurs. Une tâche à responsabilité et néanmoins très agréable. Surtout avec les montres NOMOS.

7.5. Calibrer le spiral et la roue de balancier

Pour qu'une montre mécanique soit précise, le balancier, composé de la roue de balancier et du spiral, doit osciller à une fréquence exacte. L'élasticité du spiral et le moment d'inertie de la roue constituent des facteurs décisifs. La combinaison de ces deux valeurs donne une fréquence, mais quel spiral correspond à quelle roue de balancier ? Nous le mesurons très précisément pour décider, en fonction des valeurs obtenues, quel spiral doit être marié à quelle roue de balancier. Chez NOMOS Glashütte, d'autres couples sont plus le fruit d'un heureux hasard : ainsi, le directeur de notre service de recherche et sa femme se sont rencontrés dans nos locaux. Preuve que certaines choses dans la vie échappent à toute mesure !

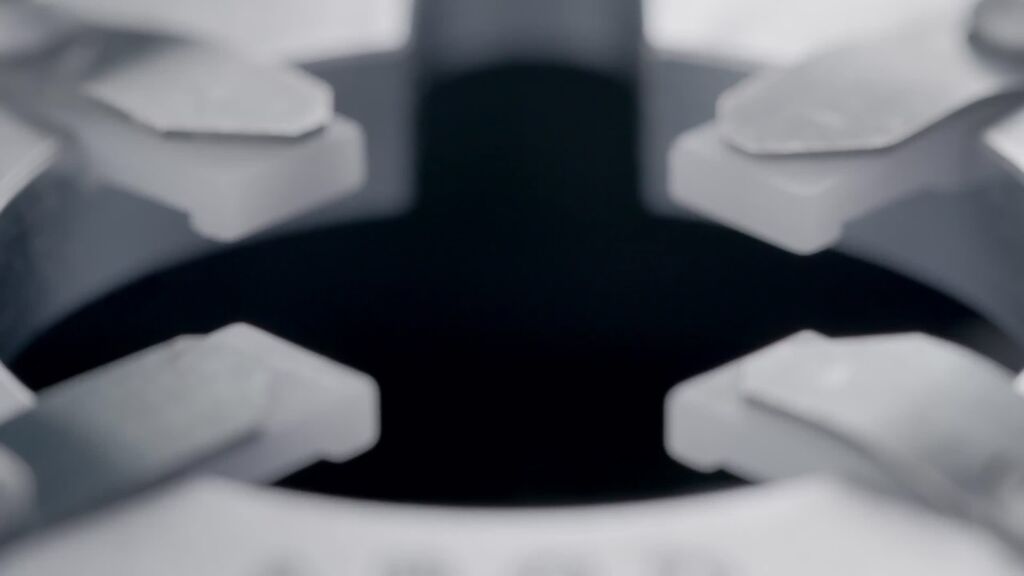

7.4. Séparation des pièces tournées

Les roues des minutes passent dans une soufflerie! Elles sont tout d'abord produites en tant qu'ébauches sans dents dans des tours automatiques (ou décolleteuses). Après découpage de la matière première, les pièces sont rincées pour enlever l'huile de coupe – qui sert également au refroidissement durant l'usinage – puis stockées dans un contenant. Malgré le tamisage et le nettoyage des planches, il peut rester quelques petits copeaux récalcitrants. Ces derniers sont alors séparés des ébauches dans une sorte de soufflerie. Les vibrations et la force aérodynamique font s'envoler uniquement les petits copeaux, les planches restant en place en raison de leur taille et de leur masse. Le superflu est tout simplement... soufflé !

7.3. Mesure du jeu vertical

En plus du jeu latéral, le jeu vertical des roues est primordial pour un fonctionnement fluide et sans frottements. Cela signifie que les roues ne doivent pas se bloquer dans les rubis ou entre les ponts. Elles doivent toujours pouvoir se soulever légèrement avant de toucher le pont supérieur ; c'est ce que l'on appelle le « jeu vertical ». Nos horlogères et horlogers peuvent habilement mesurer ce jeu à l'aide d'une loupe et de leur expertise. Les mouvements NOMOS sont particulièrement fins, c'est pourquoi le jeu vertical doit être minutieusement contrôlé. Par endroits, il est de 15 à 30 micromètres seulement. C'est un travail hautement exigeant d'un point de vue purement visuel et les avis tendent parfois à diverger. Avant qu'une décision ne soit prise, en considération des différentes opinions, notre système de test automatique du jeu vertical aura déjà mesuré plusieurs mouvements, et ce, très rapidement. En matière de fonctionnalité, nous préférons nous fier à des données vérifiables.

7.2. Inspection du bracelet Club Sport

Ce bracelet allie sportivité et robustesse à l'esthétisme. La fonctionnalité est ici un prérequis. Divers tests sont ainsi réalisés, notamment une inspection visuelle. L'interaction entre les surfaces polies et égrisées est fluide et dynamique. L'inspection visuelle des bords et des surfaces, en plus de s'assurer que le bracelet s'adapte bien au boîtier, est un contrôle et une mesure nécessaires. Après tout, le bracelet est destiné à maintenir une montre NOMOS.

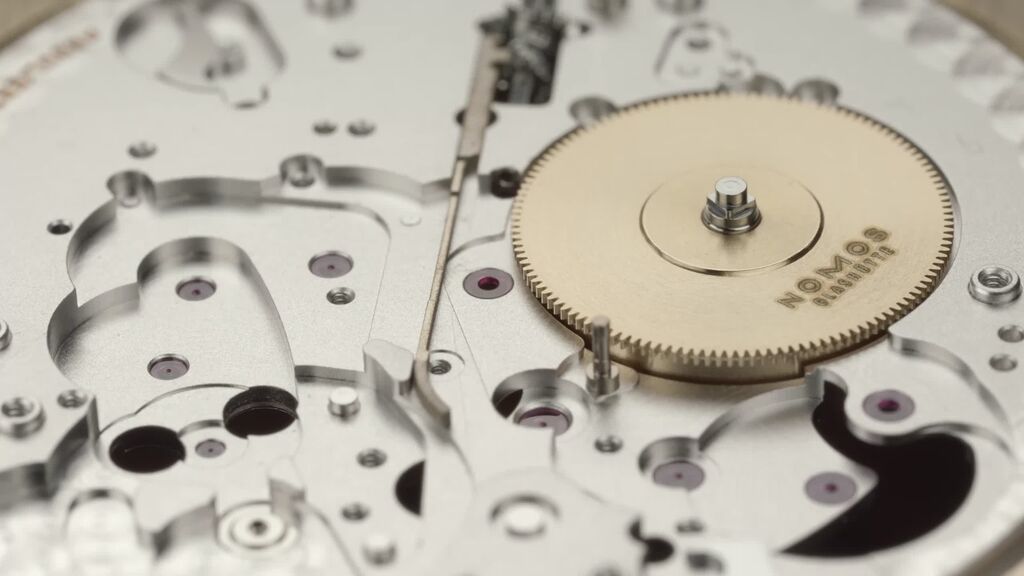

7.1. Assembler le train d'engrenages

Train d'engrenages : Un terme générique désignant un ensemble de roues dentées interconnectées. Le calibre DUW 3001 de NOMOS Train d'engrenages : Un terme générique désignant un ensemble de roues dentées interconnectées. Le calibre DUW 3001 de NOMOS en offre un bon exemple : un train d'engrenages y transfère la force du ressort moteur, du barillet jusqu'à la roue d'échappement, en passant par les roues de centre, moyenne et de seconde. Autre exemple : le train d'engrenages automatique, qui utilise le mouvement du rotor pour remonter le ressort moteur. Le nombre de tours des différentes roues augmente progressivement depuis le ressort de barillet jusqu'à la roue d'échappement. Après un seul tour du barillet, la roue d'échappement a ainsi effectué environ 4 000 rotations. Le train d'engrenages automatique fonctionne en sens inverse : ici, les nombreux mouvements du rotor sont convertis en rotations encore plus lentes. Le tout se déroule sous la platine trois-quarts de Glashütte, sur un seul niveau. Un design fin et épuré – typique des montres NOMOS.

La précision dans les moindres détails

La qualité n'est jamais le fruit du hasard ; c'est le résultat de démarches méthodiques, d'ajustements, de corrections, de contrôles et de tests, jusqu'à ce que tout soit parfaitement fiable. Plus que tout, c'est le résultat d'un niveau d'exigence élevé sur toute la ligne. Pour que nos montres mécaniques répondent à ces exigences, la précision est une priorité absolue à chaque étape du processus. Du polissage parfait de la surface au soin apporté à l'assemblage et à l'ajustement des différents composants du calibre, en passant par le choix du bracelet idéal, il faut beaucoup de savoir-faire, les bonnes méthodes de production et une vision d'ensemble pour obtenir le meilleur résultat possible. Cette collection de courts-métrages artistiques vous présente quelques-uns des nombreux procédés que nécessite la création des garde-temps de haute précision de NOMOS Glashütte.

6.12. Emboîtage du mouvement

Le mouvement — avec son cadran et ses aiguilles — entame la dernière étape de son parcours : l’emboîtage. Après un long processus de fabrication et d’assemblage, il s’apprête à rejoindre son boîtier. Ce mécanisme de haute précision, assemblé et réglé à la main pendant de longues heures, est désormais protégé dans un écrin parfaitement adapté. Ensemble, boîtier, cadran et aiguilles expriment le caractère unique de chaque montre NOMOS. Le fond en verre saphir révèle un microcosme fascinant, témoin du savoir-faire artisanal. Mais avant que la montre soit prête à quitter l’atelier, elle doit encore passer plusieurs jours d’inspections rigoureuses. Précision, apparence, cadence, étanchéité — rien n’est laissé au hasard. Lorsqu’elle passe ces tests finaux avec succès, c’est toujours une source de grande satisfaction pour nous.

6.11. Prémontage de la roue du correcteur

Dans le calibre neomatik DUW 6101, la roue du correcteur permet un réglage rapide de la date dans les deux sens — en avant comme en arrière. Ce mécanisme protège le mouvement lors de la transition automatique de la date autour de minuit, une phase sensible d’environ 90 minutes. Pendant ce laps de temps, toute tentative de correction manuelle est interceptée par un embrayage à friction intégré : dès qu’une certaine force est atteinte, l’engrenage actionné par la couronne tourne librement, tandis que la roue reste immobile. La roue du correcteur et son engrenage sont rivetés ensemble à l’aide d’un ressort à friction. Pour garantir un fonctionnement fiable et sans usure, le couple d’activation doit être précisément défini. Chez NOMOS, chaque roue est testée individuellement. Une sécurité invisible, mais essentielle — pensée jusque dans les moindres détails.

6.10. Inspection visuelle de l'index des minutes

Le cadran d’une montre, c’est un peu comme un visage : il révèle son caractère. C’est la partie la plus visible, celle qui attire tous les regards — et qui, accessoirement, donne l’heure. En parfaite harmonie avec les aiguilles, le cadran joue un rôle clé dans l’esthétique et la lisibilité de la montre. C’est pourquoi chaque cadran est minutieusement contrôlé chez NOMOS : les lignes du chemin de fer doivent être parfaitement alignées, la teinte de fond doit s’accorder avec les aiguilles, et l’ensemble doit offrir une lecture de l’heure à la fois claire et élégante. La fonctionnalité dans sa plus belle expression.

6.9. Test du couple de maintien

La roue d’échappement – composée d’une seule roue et de son pignon – est rivetée avec précision chez NOMOS Glashütte. Le pignon est entraîné par la quatrième roue (elle-même mue par le ressort moteur), tandis que la roue d’échappement transmet l’énergie à l’ancre. Pour que ce mécanisme fonctionne parfaitement, la roue d’échappement et son pignon doivent être solidement fixés l’un à l’autre. NOMOS le garantit en testant la résistance de l’assemblage : la roue et le pignon sont soumis à une torsion contrôlée jusqu’à atteindre un couple spécifique, appelé couple de maintien. Toute déviation – même minime – est immédiatement détectée par un dispositif de contrôle. C’est ainsi que toutes les roues sont minutieusement vérifiées chez NOMOS. Car des processus d’assemblage fiables sont la base de la précision horlogère.

6.8. Calibrage du bracelet

Le bracelet d’une montre NOMOS doit avant tout offrir un confort optimal au poignet. L’accent est mis sur la sensation agréable qu’il procure à celui qui le porte. Cuir souple ou daim, Horween Genuine Shell Cordovan ou Alcantara végan, textile ou métal : NOMOS propose désormais une large gamme de bracelets, aux matières, couleurs et finitions variées. Chaque bracelet fait l’objet d’un contrôle rigoureux dès son arrivée. Outre les critères esthétiques, la largeur à l’entre-cornes est également vérifiée. En effet, le bracelet ne doit être ni trop lâche ni trop serré une fois monté sur le boîtier. Un test de calibrage permet de s’en assurer : L’extrémité du bracelet est d’abord insérée dans un gabarit de contrôle. Si elle y entre parfaitement, le bracelet n’est pas trop large. Un second gabarit vérifie qu’il n’est pas trop étroit — il ne doit pas pouvoir y entrer. Simplicité, rapidité, fiabilité : la qualité NOMOS, en un clin d’œil.

6.7. Corriger l'ellipse

L’ellipse, ou plus précisément la cheville de plateau, transmet l’impulsion motrice donnée par l’ancre et assure l’oscillation régulière du balancier. Aujourd’hui, sa forme rappelle davantage une demi-lune qu’une véritable ellipse. Son rayon et sa longueur mesurent à peine plus d’un demi-millimètre : un composant minuscule, mais absolument essentiel. L’ellipse est insérée dans le plateau lors d’une opération particulièrement délicate. Un simple souffle pourrait suffire à emporter ces minuscules rubis. C’est pourquoi, pour positionner ces composants avec précision, nous travaillons en pression négative – une méthode qui garantit qu’aucune pièce ne bouge. Et pour cause : l’ellipse transmet six impulsions par seconde, soit 518 400 par jour – près de 190 millions par an. Impressionnant, ce que cette minuscule machine est capable d’accomplir !

6.6. Tester l'étanchéité

La baleine gravée au dos du boîtier indique que vous pouvez porter votre montre NOMOS pour nager. Pour garantir l’étanchéité, NOMOS utilise différentes méthodes de contrôle, adaptées aux exigences spécifiques de chaque modèle. Le test individuel, par exemple, détecte la moindre déformation de la montre sous une pression atmosphérique définie. L'absence de déformation révèle une compensation de pression interne — un signe que la montre n’est pas étanche. Pour tester plusieurs montres simultanément, la méthode volumétrique est utilisée : chaque montre est placée dans une chambre hermétique, dont le volume d'air est précisément calibré. Si l’on détecte un excès d’air, cela signifie qu’il en est entré dans la montre – un indice de défaut d’étanchéité. Mais comme chez NOMOS la qualité ne doit rien au hasard, de tels cas sont extrêmement rares. Et si une montre présente tout de même une fuite persistante ? Elle est alors testée en immersion – comme dans ce film. C’est sous l’eau que la fuite devient visible.

6.5. Vérification de la planéité

Les mouvements NOMOS se distinguent non seulement par leur précision, mais aussi par leur finesse exceptionnelle. Et ce n'est pas le fruit du hasard. En plus de conceptions innovantes et de propriétés matérielles spécifiques, les propriétés des pièces – comme la finesse et la planéité – sont également très importantes. Dans nos mouvements, l'espace de chaque composant est restreint. Cela signifie que la distance entre les pièces est très courte. Par conséquent, les roues ne peuvent pas aller bien haut ou bien bas en tournant ; d'après les horlogers, elles doivent tourner selon une planéité particulière. C'est pour cette raison que chez NOMOS, la planéité de chaque roue est vérifiée méticuleusement une fois les pièces individuelles assemblées. Cette vérification visuelle est effectuée à l'aide d'une caméra et avec une extrême précision. C'est le seul moyen pour NOMOS de garantir un fonctionnement impeccable dans un espace aussi réduit.

6.4. Pression de la tige d'ancre

La tige d'ancre est une toute petite tige comportant des pivots encore plus petits. Ses dimensions ainsi que sa finition en surface doivent être parfaites, la tige d'ancre jouant un rôle crucial dans le swing system de NOMOS. En effet, elle transforme le mouvement de rotation de la roue d'ancre en un mouvement d'avant en arrière, donnant une impulsion à la roue de balancier à chaque contact. C'est en réalité une toute petite pression, mais qui entraîne un transfert de force associé à une accélération, et prenant en compte l'inertie. La friction joue également un rôle majeur. Alors, tout doit être réalisé à la perfection ! La tige d'ancre, en recevant une pression à la bonne hauteur, s'assure que l'ancre est parfaitement positionnée entre la roue d'ancre et la roue de balancier. Des pivots roulés réduisent la friction dans le coussinet, et les tolérances resserrées maintiennent l'ancre la plus droite possible. Ainsi, la tige d'ancre, aussi minuscule soit-elle, joue un rôle clé dans la précision d'ensemble d'une montre mécanique.

6.3. Assurance qualité : mesures tactiles

Une méthode de mesure tactile enregistre le contact d'un corps avec une pointe de mesure. Très charnel, n'est-ce pas ? Les méthodes de mesure optiques modernes sont aujourd'hui très rapides et précises, mais pas toujours suffisamment pour la fabrication des mouvements. En raison de diverses influences telles que la lumière, la texture de la surface ou les reflets, la précision de mesure des méthodes optiques diminue dans certains cas. C'est là que les méthodes tactiles sont à leur avantage. Qu'il s'agisse de diamètres intérieurs ou extérieurs, de hauteurs ou de contours entiers, de façon manuelle ou entièrement automatique, presque tout est possible. Encore faut-il savoir comment faire : seuls des techniciens et techniciennes de mesure qualifiés comme les nôtres chez NOMOS Glashütte savent utiliser correctement les différentes méthodes de mesure.

6.2. Réglage de la terminaison du spiral

La dernière partie courbée du spiral s'appelle la courbe terminale. Autrefois, il y avait même une courbe terminale intérieure. Elle sert à fixer le spiral sur le porte-tenon, donc sur le coq de balancier. De plus, la courbe terminale est souvent utilisée pour régler rapidement la cadence de la montre, car modifier la longueur effective du spiral influe sur la fréquence, c'est-à-dire sur la durée d'oscillation de la roue de balancier. Pour que cela se produise de manière fiable et par étapes régulières, la courbe finale doit avoir un rayon parfait par rapport au centre. C'est là qu'un regard aiguisé, une main ferme et beaucoup d'expérience sont nécessaires.

6.1. Sablage

Plaques de mouvement, platines trois-quarts, coqs et ponts... Pratiquement toutes les pièces liées au mouvement chez NOMOS ont droit à un tour de ce manège, et sans faire la queue. Pour l'occasion, les pièces reçoivent aussi un sablage, mais tout en douceur : en effet, ce ne sont pas des grains de sable qui sont utilisés, mais de très fins copeaux de bronze. Le but est d'homogénéiser les nombreuses disparités dans les structures de surface qui résultent de l'usinage. Un atout esthétique certes, mais qui améliore aussi la précision des méthodes de mesure optique, constitue une base uniforme pour les décorations et atténue certains bords. Sans compter que c'est assez fascinant à regarder !