Made in Glashütte : horlogerie de précision par des maîtres artisans

NOMOS Glashütte, comme le montrent ces films, produit des montres de qualité grâce à ses maîtres artisans. Une main experte est l'instrument de précision qui tient les pincettes dont les extrémités brillantes apparaissent souvent sur les images. C'est l'unité de recherche tactile qui saisit littéralement toutes les connexions. Elle contrôle les procédés, non seulement grâce aux méthodes adaptées, mais également avec sa sensibilité et son doigté. Les machines aident à accélérer un travail de qualité, à le sécuriser et le stabiliser, mais ce sera toujours une main expérimentée qui dirigera la symphonie de leviers, de disques et de perceuses – et qui laisse toute cette machinerie de côté lorsque le résultat s'avère plus précis sans elle. Parce que les micromètres, la puissance et la répétitivité ne font pas tout. Parfois, ce qui compte, c'est l'expérience et le ressenti. C'est également la main compétente, pas la machine, qui cherche de nouvelles solutions. La main peut se tromper une fois, mais elle apprend de ses erreurs. Cette main montre la voie vers l'avenir.

3.12. Prémontage du baladeur

La forme du baladeur dans le calibre automatique DUW 6101 peut faire penser à bien des choses. Pour nous, il ressemble à une brouette, comme vous pouvez le voir dans le film. Et vous, à quoi vous fait-il penser ? Son utilité, bien sûr, est tout autre. Le baladeur assure que vous puissiez, en fonction de la position de la couronne, remonter rapidement le mouvement, régler la date et l'heure dans les deux sens. Un composant complexe pour nos designers comme pour nos équipes de production et d'assemblage. L'interaction doit être parfaite. Cela démontre un travail d'équipe remarquable, que ce soit à l'intérieur ou à l'extérieur du mouvement.

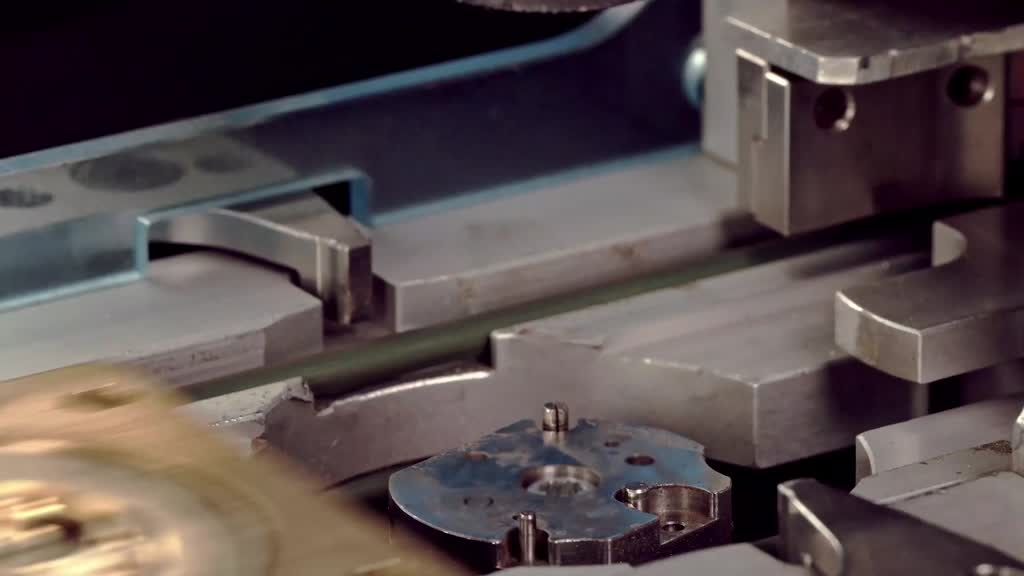

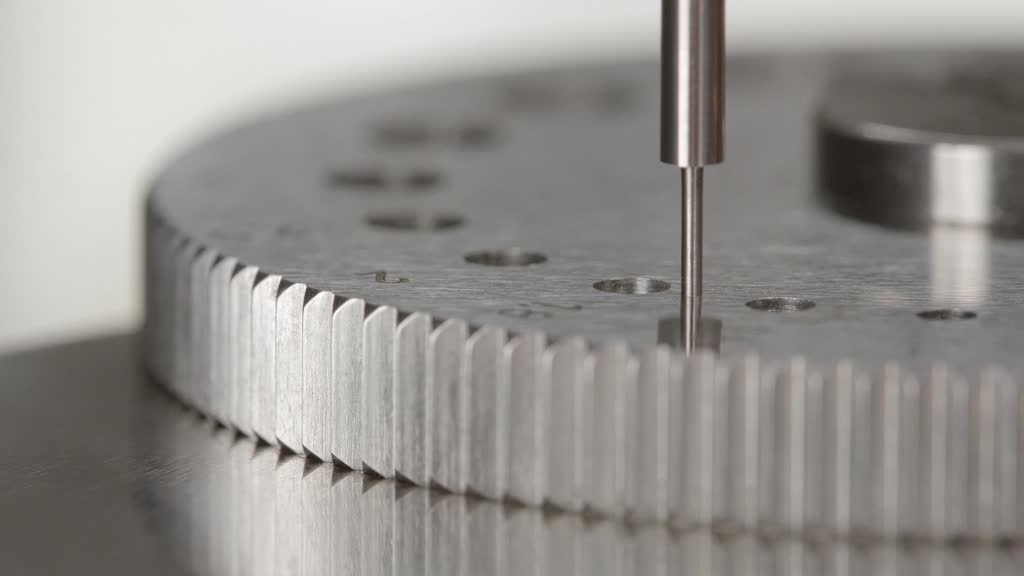

3.11. Démoulage de la platine de soutien et usinage de la tige de remontoir

La platine de soutien détermine les positions de pratiquement toutes les pièces individuelles. De nombreux alésages, fraisages, plans, poches et chanfreins sont créés dans un procédé complexe d'usinage – des deux côtés. Quand presque tout est terminé, la platine de soutien peut quitter son blanc-roulant. On désigne ce procédé sous le nom de « démoulage », lorsque le diamètre est découpé au micromètre près et la dernière bavure supprimée. Une étape très importante commence alors : l'alésage pour la tige de remontoir. Cela nécessite un très long perçage pour le guidage précis de la tige. Et puisque les longs forets adorent se frayer leur propre chemin, le fraisage est effectué en interne, à NOMOS. Ainsi, notre équipe de production s'assure de la qualité de ce fraisage très spécial.

3.10. Pose du spiral

Le spiral bleui NOMOS avec sa virole au centre est placé sur le coq préassemblé en le positionnant avec précaution à l'aide d'un outil. Pas de n'importe quelle manière, naturellement, mais à une hauteur et à un angle très spécifiques. Le spiral et le coq ont en effet été choisis en amont pour correspondre parfaitement l'un avec l'autre. Triées sur le volet selon leurs caractéristiques, des paires qui s'accordent parfaitement sont formées. Autrefois, les coqs étaient souvent associés à un spiral clairement trop long. Et le spiral était alors graduellement raboté jusqu'à atteindre la cadence désirée. Parfait pour chaque montre individuelle, mais laborieux. Grâce aux technologies de production modernes, nous sommes aujourd'hui en mesure de manufacturer avec des tolérances d'une précision telle qu'après le tri, chaque pont de balancier est associé avec son spiral.

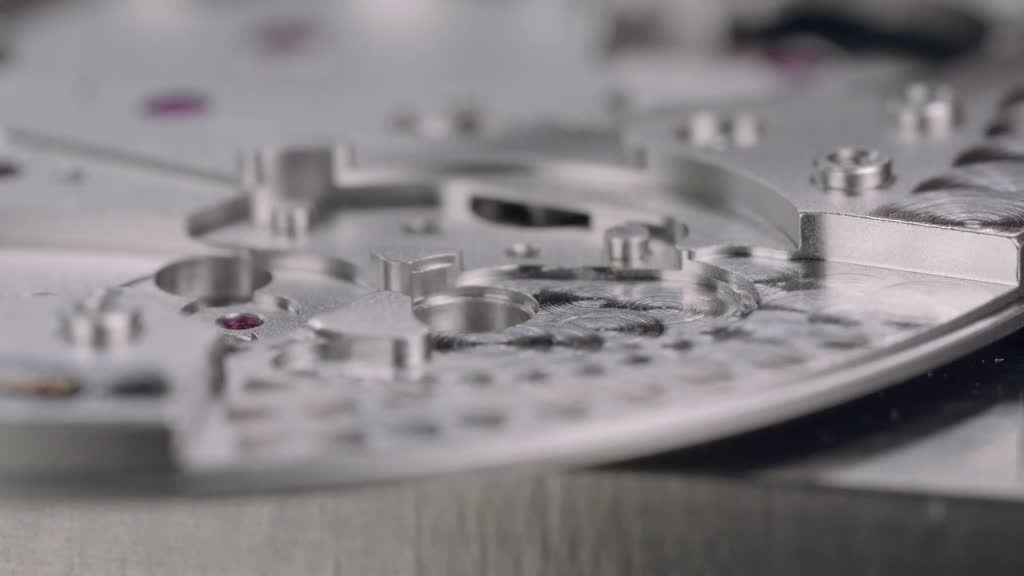

3.9. Prémontage de la platine de soutien

De nombreuses pièces minuscules sont enchâssées dans la platine de soutien, à la base de tout mouvement. Pour ce faire, il faut une précision de l'ordre de quelques micromètres. La position exacte des rubis, par exemple, permet de garantir un espacement suffisant des roues. Nos designers calculent tout avec une extrême exactitude pour aboutir à des mouvements aussi fins que possible. Après tout, c'est ce qui donne à nos montres toute leur élégance. Pour le montage, nos spécialistes des technologies ont élaboré des équipements spéciaux permettant de garantir les dimensions d'enchâssement de chaque pièce, d'où un montage rapide tout en assurant une qualité optimale.

3.8. Machine de mesure vidéo

La mesure optique à l'aide d'une machine de mesure vidéo nous permet de contrôler les diamètres et les mesures importantes avec rapidité et fiabilité. Grâce à sa vitesse et à sa facilité de programmation, il est possible de mesurer automatiquement un très grand nombre de pièces pendant la production, ce qui est essentiel pour garantir une qualité élevée. Toutefois, les mesures sans contact ne se prêtent pas à tous les cas de figure : des mesures traditionnelles à la main restent nécessaires, car certains motifs de fraisage ou certains reflets sur les surfaces peuvent influer sur les mesures optiques. Ce sont nos ingénieurs de mesures qui décident des méthodes à employer, forts de leurs nombreuses années d'expérience.

3.7. Assemblage du rotor

Plat et élégant, le rotor est niché contre le mouvement DUW 6101. Pourtant, il fournit une masse et une taille adéquates à sa fonction, grâce au savoir-faire de nos ingénieurs. Le rotor assure le remontage automatique de la montre dès que celle-ci se met en mouvement. Plus il est grand et lourd, plus il est facile de transmettre au mouvement l'énergie nécessaire. Par un tour de force de conception, nos ingénieurs sont parvenus à augmenter sensiblement l'efficacité du rotor. L'efficacité énergétique, un thème très actuel dans une forme on ne peut plus traditionnelle.

3.6. Assemblage du réglage fin du col de cygne

Plaisir des yeux ! Le col de cygne, le plus beau des ressorts régulateurs, représente l'apogée de la tradition Glashütte. Il faut beaucoup de savoir-faire, d'expérience et de patience pour obtenir ces bords lisses, ce pourtour rugueux et ce poli spéculaire des surfaces supérieures. En parallèle à la raquette, cette pièce ajuste avec une grande précision le rythme de la montre. Comme si cela ne suffisait pas, cette interaction a lieu sur le coq gravé à la main. Fait avec amour à Glashütte.

3.5. Équilibrage statique du balancier

Tout doit tourner rond ! Vous savez sans doute que pour une voiture, quand une roue est déséquilibrée, le volant commence à bringuebaler. On fixe donc de petits poids à la roue pour corriger ce déséquilibre. Dans une montre, c'est à peu près la même chose, mais en infiniment plus petit. Autrefois, on dépistait ces problèmes avec une balance d'équilibrage : le point le plus déséquilibré pointait toujours vers le bas. Il fallait ensuite forer ou fraiser la roue du balancier tout en gardant cet emplacement en tête, jusqu'à ce que le balancier s'arrête toujours à un point différent en activant la balance d'équilibrage. C'était un travail de fourmi. Aujourd'hui, nous utilisons là encore une technique bien pratique : le balancier est ici soumis à un courant d'air qui exerce une force égale en tous points. Un capteur et un laser localisent l'emplacement et la taille du déséquilibre, l'appareil se rappelle ces informations et fraise la quantité adéquate de matériau. Bien sûr, ledit appareil est à peu près 3 000 fois plus imposant aujourd'hui que son prédécesseur... mais il est aussi infiniment plus rapide.

3.4. Taillage de la roue du correcteur

Dans notre montre à temps universel, la roue du correcteur permet à la grande aiguille d'être ajustée progressivement pendant vos voyages. Il faut pour cela des dents d'une forme bien précise, puisque la roue du correcteur tourne en permanence avec la grande aiguille. Or cette roue doit pouvoir changer de fuseau horaire à tout moment, ce qui n'est pas une mince affaire ! Ne voyage pas dans le temps qui veut.

3.3. Rivetage de la roue d'échappement

Élément du swing system de NOMOS, la roue d'échappement est au cœur du mouvement. La palette ne la libère que par à-coups constants, d'où le célèbre tic-tac d'une montre mécanique. L'énergie du ressort de tension est transmise au pignon par l'intermédiaire du mouvement ; la roue est libérée et arrêtée à nouveau 21 600 fois par heure. Le rivetage qui relie la roue et le pignon doit donc durer toute une vie. Ce travail de fourmi n'est possible qu'à force de connaissance, d'expérience, de maîtrise et de passion du détail.

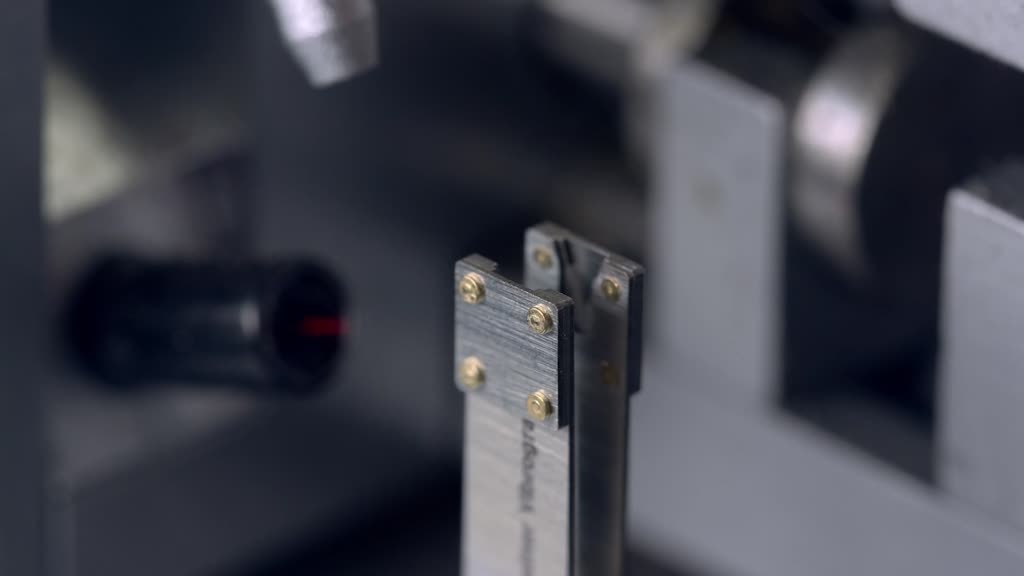

3.2. Mesure de hauteur

La roue des heures repose directement sous le cadran avec pour honorable tâche de soutenir la grande aiguille. Puisque nos mouvements sont particulièrement plats, la hauteur de chaque roue individuelle doit être contrôlée avec le plus grand soin. Il ne peut en être autrement pour atteindre la combinaison voulue de fine élégance et de fiabilité fonctionnelle. Et chaque élément contribue au résultat d'exception recherché.

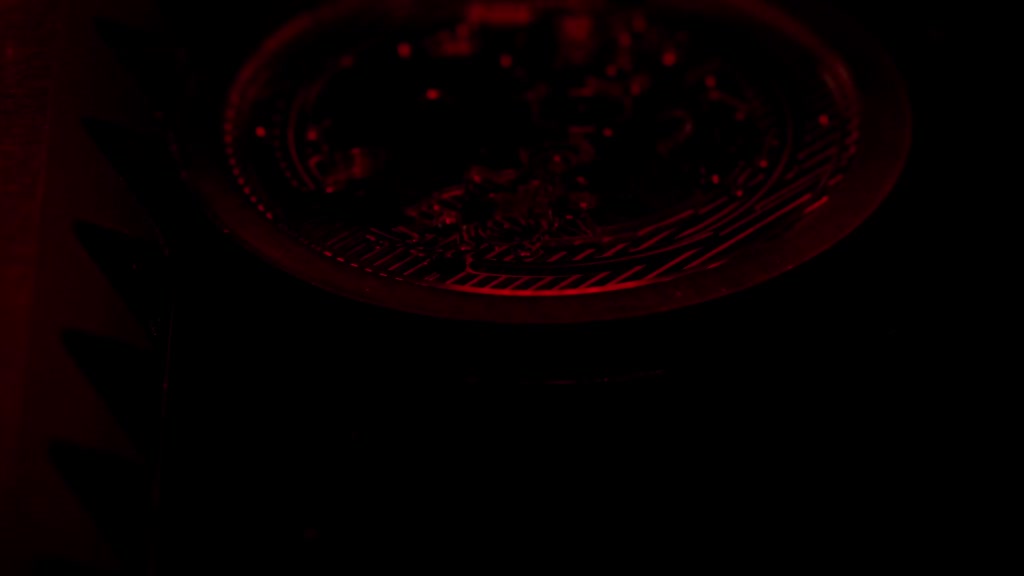

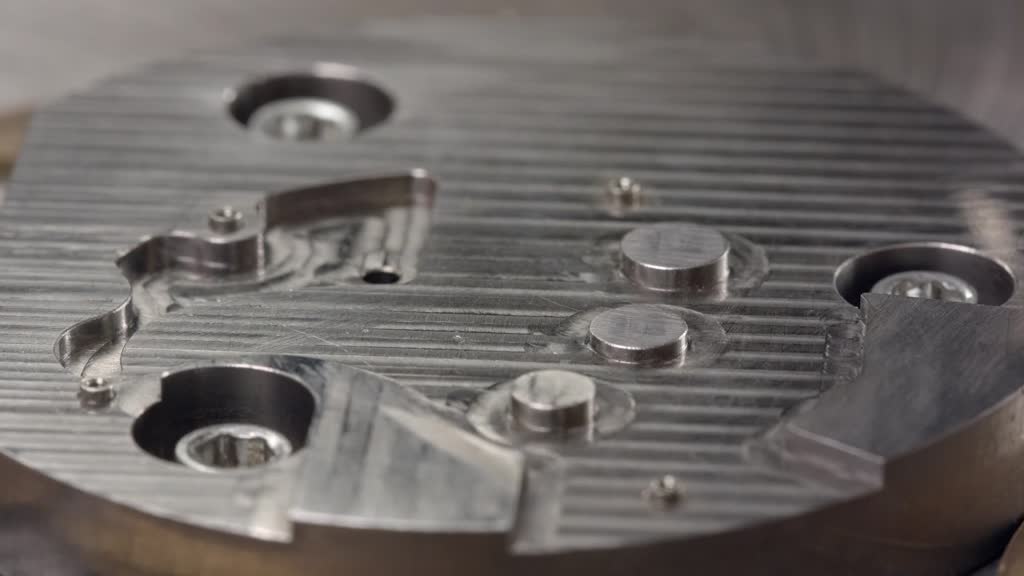

3.1. Le soleillage poli sophistiqué

Une finition très spéciale pour nos plus beaux calibres. Tandis que le grain de la plupart des mouvements est composé de lignes parallèles, ici elles rayonnent toutes du même point. L'effet qui en résulte ressemble aux rayons du soleil. Et quoi de plus agréable que de porter un peu de lumière du jour au poignet ?