Made in Glashütte : une qualité audible

Ces séquences vidéos tournées dans notre atelier vous place acoustiquement au même endroit que nos horlogers, au plus près de chaque étape de production. Vous entendrez le tintement du métal qui frappe le métal, les grésillements de chaleur, le vrombissement des machines, les éclaboussures de l'eau, le froissement d'une blouse ainsi que divers autres bourdonnements, vrilles, pulsations, grattements, vibrations et grincements assortis. Tous ces sons participent au tic-tac bien connu d'une montre mécanique : chaque étape de production doit être au diapason pour aboutir à l'harmonie parfaite. Placez votre oreille contre votre montre et vous entendrez ce qui est d'habitude inaudible. Surtout, restez à l'écoute de nos réseaux sociaux habituels, car la troisième saison commence le 2 avril 2023. Vous trouverez ci-dessus une compilation de la deuxième saison.

2.12. Remplissage du magasin de coussinets

Les pierres d'horlogerie en rubis synthétique font office de supports basse friction pour réduire les frottements des roues de notre mouvement. Cependant, pour assurer que les roues ont suffisamment de jeu pour ne pas se bloquer, les petits rubis doivent être pressés dans les platines avec une précision de quelques micromètres. À la main, c'est un travail qui exige de l'expérience, un geste très assuré, beaucoup de patience et un bon sens du toucher, car les rubis font rarement plus d'un millimètre et s'envolent au moindre courant d'air. C'est pourquoi chez NOMOS Glashütte, nous utilisons une machine pour enchâsser les minuscules coussinets dans les platines. À la phase de préparation, un petit robot trie les rubis dans des magasins, vérifiant la taille et la position pour qu'aucun coussinet ne soit enchâssé à l'envers.

2.11. Brunissage des pivots

Le brunissage : une technologie, plusieurs avantages. Précision et durabilité ! Le brunissage est le polissage sous pression des arbres et pivots soumis à de fortes contraintes. Cette technologie peut réduire la zone de tolérance du diamètre d'un pivot de 3 µ, une exigence cruciale en particulier pour l'axe de balancier et pour tous les pivots sertis dans des rubis. Elle permet en outre de créer une surface homogène, qui, du fait de la pression, se trouve être très dense et de la plus haute qualité. Ce procédé réduit la friction et augmente la résistance à la corrosion. Une qualité qui dure toute une vie.

2.10. Insertion de la bonde du barillet

La bonde du barillet porte la plus grosse charge dans le mouvement. Avec le tambour de barillet, elle contrôle le ressort de tension qui stocke toute l'énergie. Quand la montre est remontée, le ressort de tension s'enroule autour de la bonde du barillet. Lorsque le ressort se détend, cette énergie doit être relâchée très uniformément. Cela nécessite un polissage des plus fins et une quantité d'huile très exacte. Chez NOMOS Glashütte, nous utilisons de petites burettes équipées d'un appareil de mesure. La libération homogène d'énergie est très importante pour une précision chirurgicale.

2.9. Assemblage de l'heure internationale – disque de ville

Un voyage à travers nos différents fuseaux horaires, pour avoir toujours la bonne heure au poignet. Comment cela fonctionne ? Le levier à crans verrouille le lieu sélectionné sur le disque de ville, qui ne se meut qu'en tandem avec la grande aiguille, les deux œuvrant à l'unisson. Un lieu se trouvant à des milliers de kilomètres ne représente qu'une heure pour l'aiguille. Des caches sont assemblés pour fixer correctement le disque de ville, garantissant la précision des mouvements et une distance suffisante par rapport au cadran. C'est ainsi que le ou la propriétaire d'une montre sait toujours l'heure qu'il est à la maison. Le disque des heures indique toutes les 24 heures, ce qui vous permet de savoir si vos proches sont en train de dormir ou de déjeuner. Après tout, personne n'aime être réveillé au beau milieu de la nuit !

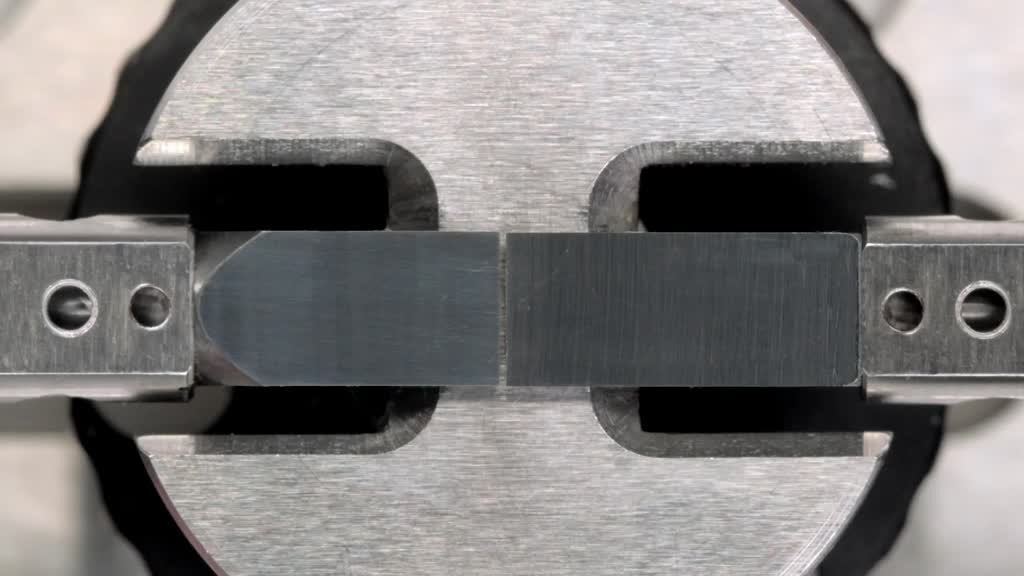

2.8. Mesure du diamètre externe

La mesure tactile d'un diamètre externe. Dans cet exemple, il s'agit du tube de la roue des heures. Le diamètre ne peut dévier que de quelques micromètres seulement, ou la grande aiguille ne rentrera pas. Si le tube est trop petit, l'aiguille pourrait facilement glisser. S'il est trop gros, l'aiguille NOMOS bleuie en acier pourrait comprimer le tube au point de le bloquer. Le calcul de telles tolérances relève des mathématiques et de la physique au nom de la qualité. La mise en œuvre et le savoir-faire nécessaire sont souvent une forme d'art.

2.7. Usinage par électrode-outil des pièces du blanc-roulant

Les minuscules pièces, parfaitement découpées, à l'aide de l'usinage par électrode-outil, restent fixées à leur bavure pour ne pas se perdre dans la machine. Il faut ensuite les séparer en découpant à travers la bavure. Découper chaque pièce séparément est bien sûr possible, mais très chronophage. NOMOS cherche toujours la solution la plus simple et efficace ! En utilisant le procédé de poinçonnage, toutes les ébarbures peuvent être découpées simultanément. Les leviers de date sont ensuite prêts à être rassemblés.

2.6. Polissage de la roue du balancier

Comme en cuisine à la maison, chacun a sa recette. Ici, la quantité précise de chaque ingrédient doit être ajoutée pour ne pas que la soupe soit trop salée, ou dans notre exemple, pour ne pas déstabiliser le processus de polissage. Un ratio très exact de granulés, d'agent de polissage et de composants liquides garantit l'obtention de surfaces polies de façon parfaitement homogène. L'étape suivante est de plaquer or la roue du balancier afin de fournir les conditions optimales pour l'associer ultérieurement avec son spiral, comme un pot trouvant son couvercle, et de lui fournir une brillance parfaite. Ainsi, nos pièces usinées ne sont pas seulement techniquement parfaites, ce sont aussi des œuvres d'exception au premier coup d'œil.

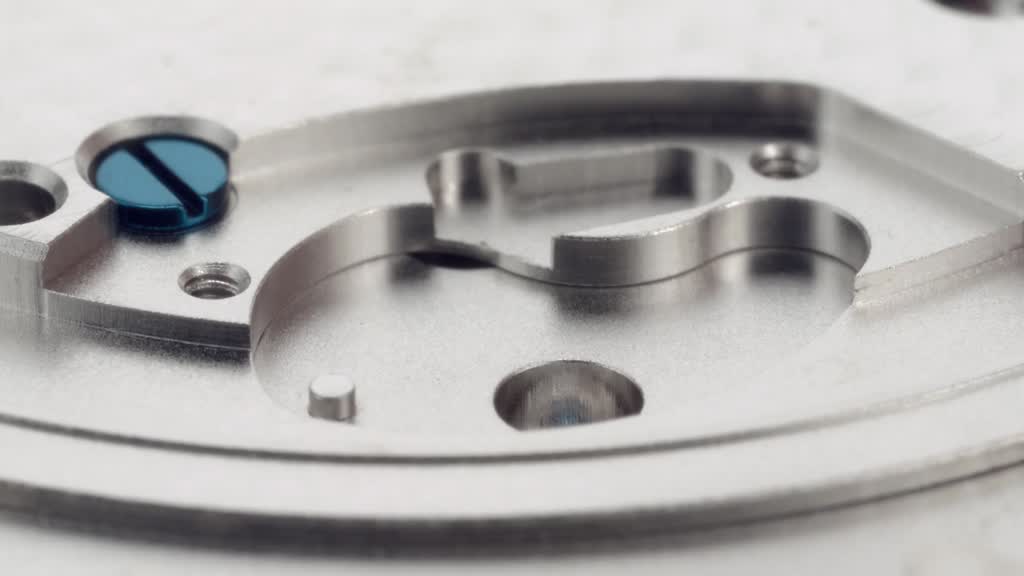

2.4. Assemblage du régulateur sur le pont de balancier

Le régulateur est utilisé pour paramétrer et ajuster rapidement la marche de la montre. La première partie du système régulateur de NOMOS, qui est montée sur le pont de balancier, avant d'être accompagnée à l'étape suivante par notre roue du balancier et son magnifique spiral bleui. C'est une étape entièrement manuelle nécessitant une main des plus assurées.

2.4. Test d'alésage

Le calibrage est une méthode de test et une étape cruciale, notamment pour les alésages à faible tolérance. Les méthodes de mesures optiques sont soumises à diverses influences, telles que la détection des contours, les conditions d'éclairage, les reflets de la lumière incidente ou transmise, etc. Cela signifie simplement qu'une jauge de bouchon s'adapte ou non. Et il n'y a souvent pas plus de 4 µm de tolérance. Les trous doivent être parfaits pour s'assurer que les broches, les rubis ou l'amortisseur de chocs aient assez de prise et qu'aucune ébarbure ne reste. La meilleure méthode de test est nécessaire dans tous les cas.

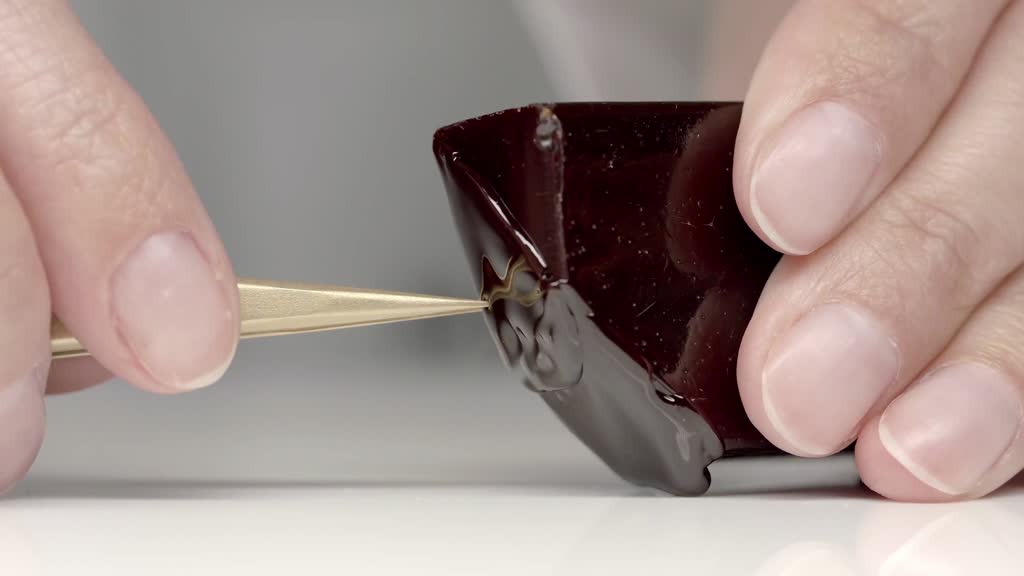

2.3. Tirage des fils de gomme-laque

Même dans le monde high-tech d'aujourd'hui, il y a des procédés que l'on ne peut mener à bien sans récupérer des excréments d'insecte. C'est peut-être difficile à croire, mais c'est vrai. La femelle cochenille se nourrit de la sève de grands pins, ce qui lui permet d'excréter une substance résineuse pour protéger les œufs qu'elle pond. Après l'éclosion des larves, le dépôt de résine sert de base pour la production de gomme-laque. Pour attacher les palettes d'ancre, il nous faut seulement environ 0,029 mm³ de gomme-laque. En d'autres termes, les petites portions de fils de gomme-laque que nous coupons ici ont un diamètre d'à peu près 0,21 mm et une longueur approximative de 0,83 mm. Les larves qui mesurent entre 1 et 2 mm sont assez grosses en comparaison !

2.2. Assemblage de l'heure internationale – roue à rochet

Roue à rochet avec étoile de correction et étoile d'heure. Ces deux composants permettent au temps de voyager autour du monde, et l'étoile d'heure est nécessaire pour donner l'heure locale à une montre. En utilisant ce poussoir sur le boîtier, ces deux composants servent à corriger la roue des heures en incrémentant d'une heure. La roue à rochet avec étoile de correction entraîne également le disque de ville. Cela avance d'un pas sur les 24 à chaque fois, tandis que la roue des heures avance d'un pas sur les douze. Heureusement que nos ingénieurs en mécanique pensent à tout !

2.1. Durcissement des pièces en acier

Ça commence vraiment à chauffer ! Avec une température de 800 °C, notre caméra fonderait au lieu de filmer. Nous allons donc vous montrer ce procédé d'une manière plus conventionnelle. Comme de nombreuses pièces en acier, la roue de couronne est ici durcie. En recuisant les pièces en acier et en les plongeant dans l'eau froide ou l'huile, la microstructure de l'acier est transformée, ce qui augmente grandement la solidité du matériau. On dit alors que le matériau est « dur en verre ». Le matériau est à présent cassant et de petites pièces peuvent se briser facilement. C'est pourquoi le durcissement est toujours suivi par la trempe. Selon la température et les besoins, il est possible d'obtenir une résistance élevée à l'usure ou des propriétés de spiral particulières. En horlogerie, la couleur « bleu bleuet » est devenue typique de la trempe à 300 °C. Nos vis bleuies ont précisément subi ce traitement.