Es ist ganz einfach: Wie NOMOS-Uhren in Glashütte entstehen, haben wir in wenigen großen Schritten zusammenzufassen versucht. Von der ersten Konstruktionszeichnung bis zur Marktreife, bis die Uhr in die Welt geschickt werden kann, vergehen nicht selten Jahre.

1. Jahr, Januar

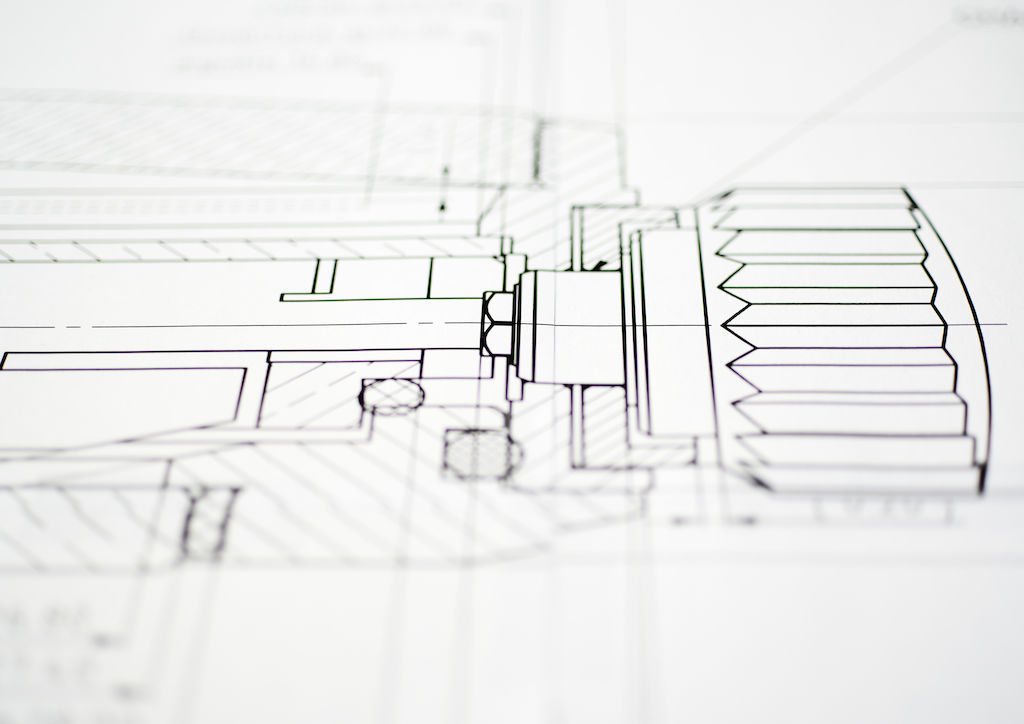

Das Werk wird konstruiert: eine komplizierte Angelegenheit. Kräfte, Toleranzen und Verzahnungen müssen berechnet, Platinen, Brücken und Kloben gezeichnet werden. Tausende von Möglichkeiten werden durchdacht, die meisten jedoch bleiben ohne Folgen: Was auf dem Papier funktioniert, erweist sich gebaut mitunter als Trugschluss. Neue Überlegungen, neue Zeichnungen, neue Maße. Ein gutes Werk also, muss man sich merken, hat viele Entwicklungsstufen durchlaufen, bevor die Fertigung wirklich beginnt.

Parallel zu diesen Arbeiten der Konstrukteure, Werkzeug- und Uhrmacher in Glashütte wird in Berlin gezeichnet: Das Gehäuse der neuen Uhr entsteht zunächst auf dem Bildschirm. Manchmal auch noch auf dem Zeichenblock. Die Designer fragen sich: Was wäre die neue Uhr, wenn sie ein Auto wäre, ein Möbel- oder ein Schmuckstück? Was verbindet eine Uhr mit einem fein gefassten Diamanten? Was mit der Arena eines Fußballstadions? Welche Gemütsverfassung soll die neue Uhr transportieren, wer soll sie durchs Leben tragen?

Erst aus Kunststoff, dann aus Messing werden Modelle gebaut. An diesen sehen die Gestalter schon recht genau: Ist die Lünette zu fein? Sind die Anstöße zu rund? Wie verläuft die Drehung, die zum Gehäusekörper überleitet? Bruchteile von Millimetern, Materialien, Oberflächen: Es kommt auf Winzigkeiten an. Genauso beim Zifferblatt, welches wir in der Regel erst zeichnen, wenn das Gehäuse unserer Auffassung von Schönheit entspricht.

2. Jahr, Januar

Mit den Herstellern von Zifferblättern und Gehäusen werden Muster gebaut; in der Regel folgt ein längeres Hin und Her zwischen diesen, den NOMOS-Konstrukteuren, Mitarbeitern aus Verkauf und Design. Wenn alles stimmt, funktioniert und gefällt, und wenn dann auch das Werk feststeht und eine Nullserie gefertigt ist, wird bestellt: Rohmaterial für Platinen und Brücken, also Messing und Stahl. Die Metalle werden gestanzt, getempert, entspannt und auf Tausendstel Millimeter feingeschliffen – Arbeitsgänge, die Monate benötigen. Arbeitsgänge jedoch auch, die Voraussetzung dafür sind, dass NOMOS-Uhren ganz genau gehen.

3. Jahr, Juli

Viel Zeit ist vergangen, doch die wurde gebraucht. Zum Start des Serienbaus werden nun Stahl- und Messingstangen von drei Metern Länge angefertigt, aus diesen schneiden die NOMOS-Werkzeugmacher Drehteile – etwa Pfeiler, Triebe, Buchsen – für die künftigen Kaliber. Platinen und Brücken, aber auch Stahlfedern werden gefräst, gebohrt und erodiert. Viele Teile müssen gehärtet und auch verzahnt, poliert und rolliert werden. Erst dann kommt der Schliff: Für feinste Glashütter Provenienz stehen Perlagen genauso wie Streifen- und Sonnenschliffe. Nun werden alle Uhrmacher auf neue Werkzeuge und Teile geschult. Steine, Stifte und Pfeiler bilden mit das Gerüst des Kalibers. Räder und Triebe werden vormontiert. Immer wieder: Qualitätskontrollen, technisch und optisch.

4. Jahr, Januar

Das vierte Jahr hat begonnen: Das Werk wird montiert – und tickt ein erstes Mal. Uhrmacher sagen jetzt: „Es lebt.“ Für alle, die es ganz genau wissen möchten: Ab sofort macht die Uhr pro Jahr 100 Millionen Mal Tick und 100 Millionen Mal Tack: Die Schwingfrequenz einer Uhr liegt bei drei Hertz, das sind sechs Halbschwingungen pro Sekunde (die Uhr wird von der Hemmung sechsmal in der Sekunde angehalten), also 518400-mal am Tag. Das erste Tick also ist ein großer Moment, der auch ein wenig gefeiert wird.

Nach diesem wichtigen Schritt wird das Kaliber, noch ohne das Uhrengehäuse, reguliert, in sechs Lagen, sieben Tage lang. Diese Reglage ist so fein, dass das Ergebnis quasi dem entspricht, was auch Uhren erreichen, die die Chronometerprüfung durchlaufen, jedoch durch den Prüfungsaufwand wesentlich kostspieliger sind. In allen Zifferblatt- und Kronenpositionen muss die NOMOS-Uhr bei diesem Schritt beste Ergebnisse erzielen. Weitere Qualitätskontrollen folgen.

» Wir treiben einen Aufwand, den mancher als verrückt bezeichnet. So jedoch ist der Kauf einer NOMOS-Uhr auch eine Investition in dauerhafte Werte – in etwas, das bleibt. Versprochen.« Uwe Ahrendt, NOMOS CEO

4. Jahr, Februar

Bei Datumsuhren wird erst jetzt der Datumsmechanismus ums Kaliber herumgelegt und in Gang gesetzt. Damit wird nicht nur entschieden, ob die Uhr künftig weiß, welcher Tag im Monat ist. Es wird auch festgelegt, ob die Uhr ein helles oder dunkles Gesicht erhält: Die Farbe des Datumsrings entscheidet über die des Zifferblatts. Dann bekommt die Uhr Zifferblatt und Zeiger. Das Kaliber wird ins Gehäuse gesetzt, man sagt auch: eingeschalt.

Erneut wird nun der Gang der Uhr getestet: Sie kommt auf den sogenannten Uhrenbeweger, der verschiedene Alltagsstrapazen simuliert, und muss anschließend nochmals etwa eine Woche lang in sechs Lagen Genauigkeit beweisen. Zuletzt wird ihre Wasserdichtigkeit geprüft. Erst dann wird das Armband montiert – zumeist aus Horween Genuine Shell Cordovan, feinstem, aber sehr robustem Pferdeleder. Die kleineren NOMOS-Modelle erhalten meist ein Band aus Veloursleder, weil das auch optisch zarter ist.

4. Jahr, März, Baselworld

Weltmesse für Uhren und Schmuck in Basel. Es ist so weit: Die Uhr wird auf der Messe der Presse und dem Handel vorgestellt. Und ist kurz danach auch fertig für den Versand in die Geschäfte, sie reist in die Welt. Wir freuen uns – und fangen nun wieder von vorne an.