Made in Glashütte:仕事を見つめる

「グラスヒュッテ製」と題して、ノモスの製造所で進行する作業工程の深層を見つめる映像シリーズをお届けしてきました。一つひとつの腕時計の製造に大切な工程を一歩ずつ、腕時計職人の視点から明瞭に描写したものです。多数の精密な工程を進める専門家たちが、その専門力と経験を形あるものにしようとする瞬間の沈着と集中力は、ノモスの腕時計に見られる特質そのものです。その第一弾として、時計愛好家の間で大きな話題を呼んだのが、この作品である。いつものチャンネルで視聴のご登録をどうぞ。また、シーズン1総集編もこちらでご覧になれます。

1.12 シャトンをはめ込む

ルビーを抑えるゴールドの枠-美的な贅沢だ。かつて、これには技術的なメリットもあった。歯車同士の空間を完璧に定義し、それを維持できたからだ。歯車のホゾにルビーの軸石を載せるが、これは押し付けない。ゴールドの枠は、材質が柔らかく、軸石が落ち着くので理想的だ。さらに、磨き上げたシャトンで抑える軸石は、赤いルビーがシャトンの開口部で反射すると「ファイヤ」を生じる。シャトンを正しい位置にはめ込んでネジ留めする作業には、特に安定して震えのない手が必要だ。腕時計職人は、作業中に息を止めることさえある。わずかな震え1回でも、磨き上げをすべてやり直すことになるからだ。現代の製造技術の正確性により、もはや軸石をシャトンで抑える必要はなくなっている。石は直接プレートに圧着することが可能だ。しかしそれでは、ファイヤはどうなる?この伝統、そして完璧な色彩と光、カットと磨き上げのインタープレイは、ノモスの最高級腕時計の中に生き続けている。

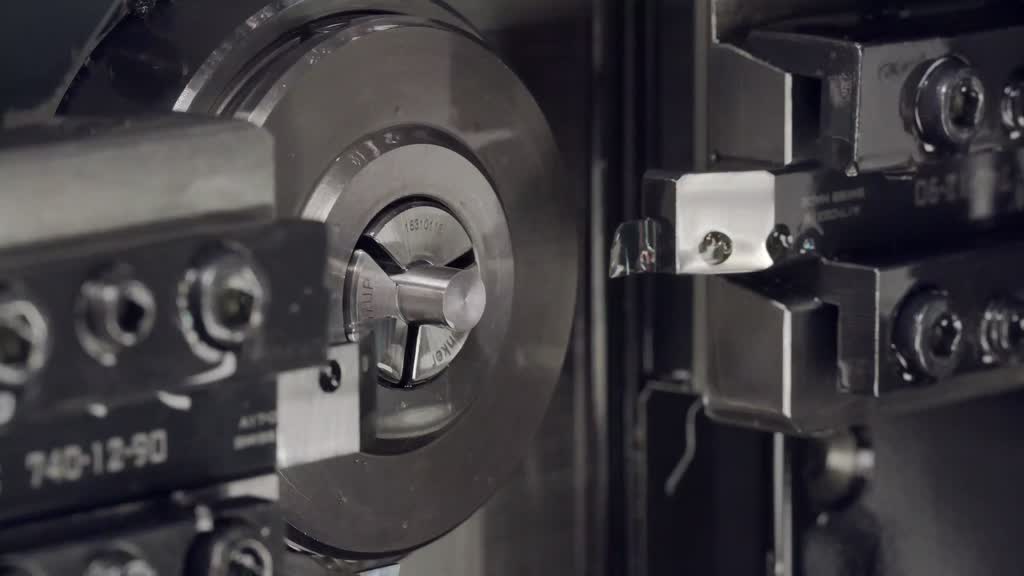

1.11 放電加工

「火花加工」とも呼ばれ、火花を使用して、ワイヤーで極小のコンポーネントを円板から極めて正確に切り出す技術だ。そのワイヤーを機械で中間製品に通し、それから水中(イオン化水または誘電水)で切り出しを開始する。複数の円板を同時に加工することが可能なため、いくつもの部品を一度に製造できる点で優れている。糸鋸ではかなり難しいことだろう。

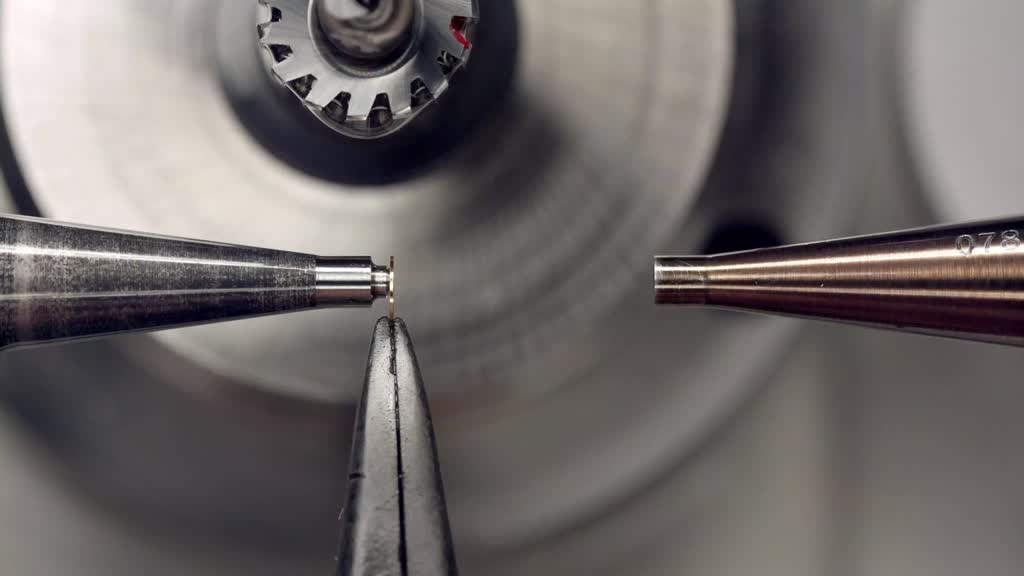

1.10 修正車の旋削

修正車の製造には、数多くの作業が必要だ。旋削、心出し、穿孔、皿もみ、バリ取り... CNC(コンピューター数値制御)自動旋盤でそのすべてが可能だ。しかし機械に可能なのは、プログラマーの指示を実行することだけだ。それには多数の設定が関与する。速度、移動、給送、正しい工具の選定、完璧な量と温度の切削油。そして、工具職人の存在も忘れてはならない。何と言っても、機械の背後で働く専門家たちの完璧な仕事があってこそ、これほどの高品質が達成されるのだ。

1.9 脱進機を接合する

ピンク色の接着剤の小さなビーズは、テンプとバランスブリッジを固く低張力で接合する。正確に言えば、ヒゲゼンマイの端をヒゲ持ちに接着するのだ。かつては、穴にピンを押し込んでヒゲゼンマイを留めていたが、これは張力を生じて変形につながった。精度の確実な安定には、長い時間が必要だった。今日の接合技術で、バランスコック上のスイングシステムとバランスブリッジの張力を生じない接合が可能になった。これで、ヒゲゼンマイとバランスコックは、腕時計の安定した精度の調速機としてすぐに仕事を始めることができる。接着剤のビーズは、それぞれ直径が0.35mm、体積が0.025mm³、重量は0.029mgだ。接着剤のビーズが500ccの瓶が1本あれば、1500万本のヒゲゼンマイに対応できる。

1.8 保持バリの研磨・研削

最新技術で可能な作業はたくさんあります。特に、すべての作業を同時に行う場合です。

しかしそれにも限界があります。フライス加工や放電加工でブランク材から複数の部品を製造する場合、後から保持バリの研磨・研削が必要になります。これをしないと、ブランク材から外れた部品がどんな経路を通って機械内を移動するかまったくわかりません。いずれにしてもそんな「遠足」は、どの部品についても「死」と同じことです。そこで、保持バリの研磨・研削が必要になります。保持バリは、加工の最終段階まで部品を固定しておくものです。これはたくさんの練習を重ねて、非常に迅速かつ正確に行えるようになります。

1.7 切削深度を測定する

最初から最後まで、切削工具経路は一貫して安定した制御が必要だ。最終的な成果品として動作を信頼できるコンポーネントが出来上がるのは、一連のプロセスの各段階が成功した場合に限られる。そしてこの段階で、確認の方法を学ぶ必要がある。実用可能な成果品には、正確な測定技術が必要だ。すべてがぴったり合えば、この切削工具経路が日付レバーの覆いとなる。

1.6 日付メカニズムの組み立て

特許取得済の日付メカニズムを搭載したDUW 6101キャリバー。主な特徴はハート形のプログラムディスクで、4回転ごとに歯止めを動かし、日付を1日進めることができる。大きな24時針車は不要だ。わずかなスペースしか必要ないため、非常に平らなムーブメントの製造を実現した建設的ソリューションだ。しかし、各部品を互いに対して正しい位置に配置するよう、慎重の限りを尽くして組み立てなければならない。これを正しく完了して、初めて翌日の日付がやって来るのだ。

1.5 研磨用ツール

よいツールがなければ、優れた結果を出すことはできない。高い品質を確保するため、ノモスではツールも自社で制作するが、これには数多くの利点がある。ツールを作り上げる段階で、一層大きな創造性の余地ができるためだ。標準化されたツールでは実現が困難な輪郭や形状でも、作り出すことが可能になる。製造の場で、自分たちの希望や材料の特性に応じて機械加工のプロセスを微調整できるため、より優れた品質と生産性につながる。フレキシブルで迅速な作業を通じて日々経験を積み重ねる。グラスヒュッテではいつものことながら、自分たちの仕事を常に最適化しているのだ。

1/4プレートの切削

切削の前に測定を行います。キャリバー内の底のプレートが適切な厚さで、機構内の正確な位置にあることが極めて重要です。それもマイクロメートル(mµ)の単位での精度です。すべての開始点、切削機のすべての動き、輪郭、平面、穿孔された穴の順番など、ランダムなものは一つもなく、豊富な経験を持つ手によって正確に規定されているのです。多くの工具は、自動的に交換され、一貫した高品質と効率を保証します。切削機の回転速度と前進速度は、最適な切削のために調整されています。切削速度が速すぎると、後から長い間、手動でのバリ取りを行わなければなりません。これは避けることが可能です。ここで質が時間を節約してくれます。そして我々は常にすべてを本質的なレベルに凝縮したいと考えています。キャリバー内の底のプレートは腕時計の正確性の基盤を作るものなのです。

1.3 アクセラレータ歯車の歯切り(ホブ切り)

歯切りの工程は、1つの歯が他の歯と同じであることを保証する。ここでは、すべての歯が同時に作られる。以前は、歯溝を一つずつ順番にサブプロセスで切削していた。すべての歯溝を確実に同じ優れたものに仕上げたが、これには機能的とは言えない部分もあった。しかし現在は、適正な歯切り工具と機械の厳密な調整が特に難しい課題となった。ノモス グラスヒュッテの歯切り専門家がいてこそ、すべての歯が単に同じというだけでなく、完璧に仕上がるのだ!

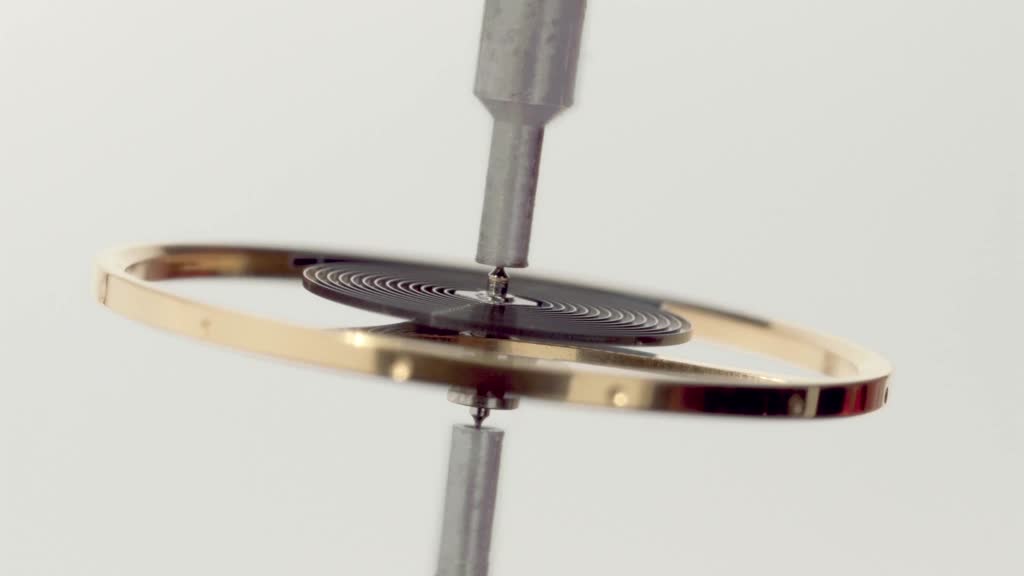

1.2 腕時計のヒゲゼンマイ調整

ノモスの青焼きヒゲゼンマイを適切なテンプ受けに固定した後、再び綿密な検査が必要となる。腕時計職人は、すべてがスムーズかつ均等に動作していることを確認する。そうでなければ、ここで対応するしかない。後から修正することは、ほとんど不可能だ。このような問題を特定して修正できるのは、ごく少数の専門家に限られる。この仕事ができるようになるには、何か月もの訓練が必要だ。このような欠陥を見極める目を訓練するため、ノモスのエンジニアはトレーニング用のソフトウェアを開発した。ノモスの腕時計には、完璧なヒゲゼンマイ以外を収める余地はない。

1.1 グラスヒュッテサンバーストポリッシュ仕上げ

伝統的なデザインに伝統的な装飾。グラスヒュッテサンバーストポリッシュ仕上げは、フェルディナント・アドルフ・ランゲの時代に遡り、今日のノモスの象徴です。似たポリッシュ仕上げはたくさんあり、使用される道具もサンドペーパーやカッター、ワイヤーブラシなど多種多彩ですが、グラスヒュッテサンバーストポリッシュ仕上げの輝きは、グラインディングペンシルと適切なグラインディングペーストでのみ実現できるものです。どのようなペンなのでしょうか。それは企業秘密です。どのようなペーストなのでしょうか。それも企業秘密です。完璧なグラインディングパターンを実現するために何百回もの試行錯誤を重ね、グラインディングペーストのレシピは幾度となく調整されました。このホイールで太陽を輝かせるのもまた熟練の職人です。企業秘密ばかりではありません。