Made in Glashütte: il ritratto del nostro lavoro

Con il titolo "Made in Glashütte", presentiamo i processi di lavoro nella nostra fabbrica in sequenze cinematografiche molto dettagliate. Questi filmati mostrano i momenti più importanti della realizzazione di ogni orologio dal punto di vista degli orologiai. La calma e la concentrazione con cui gli esperti eseguono una miriade di precisissimi passaggi rendono tangibili la loro esperienza e la loro competenza, qualità che si ritrovano nei nostri segnatempo. I primi ritratti di singoli passaggi delle lavorazioni nella nostra manifattura sono stati accolti con grande interesse dagli appassionati di orologi. Siamo quindi felici di continuare. La seconda stagione inizierà il 1° gennaio 2023, e potete iscrivervi sui consueti canali. Trovate una playlist della prima stagione sopra.

1.12 Inserimento degli chaton

Il rubino incastonato in oro. Un vezzo estetico. In passato, aveva anche dei vantaggi tecnici: definire e mantenere perfettamente la distanza tra le ruote. I rubini per i perni delle ruote venivano incastonati, non inseriti tramite pressione. E un'incastonatura in oro era ideale per posizionare la pietra, data la malleabilità del materiale. Inoltre, la pietra rifulge come una fiamma quando il rosso del rubino viene riflesso dalla parte cava dello chaton lucidato. Inserire e avvitare gli chaton richiede una mano particolarmente ferma. Gli orologiai a volte trattengono perfino il fiato, poiché basta la minima oscillazione per dover ricominciare da capo. Con la precisione delle moderne lavorazioni, questa procedura non è più necessaria. Le pietre possono essere inserite direttamente sulle platine. Ma che ne sarebbe della "fiamma" dei rubini? Questa tradizione e il gioco perfetto tra luce e colore, intaglio e finitura, continuano a vivere nei nostri orologi migliori.

1.11 Lavorazione a scarica elettrica

Colloquialmente nota come "lavorazione a scintille", utilizza un filo e le scintille per ritagliare componenti minuscoli da un disco, con estrema precisione. La macchina può infilare il filo nel pezzo lavorato e iniziare a tagliarlo sott'acqua (in acqua ionizzata o dielettrica). In più permette anche di lavorare più dischi simultaneamente, producendo così più parti in una volta sola, il che è piuttosto difficile con un seghetto da traforo.

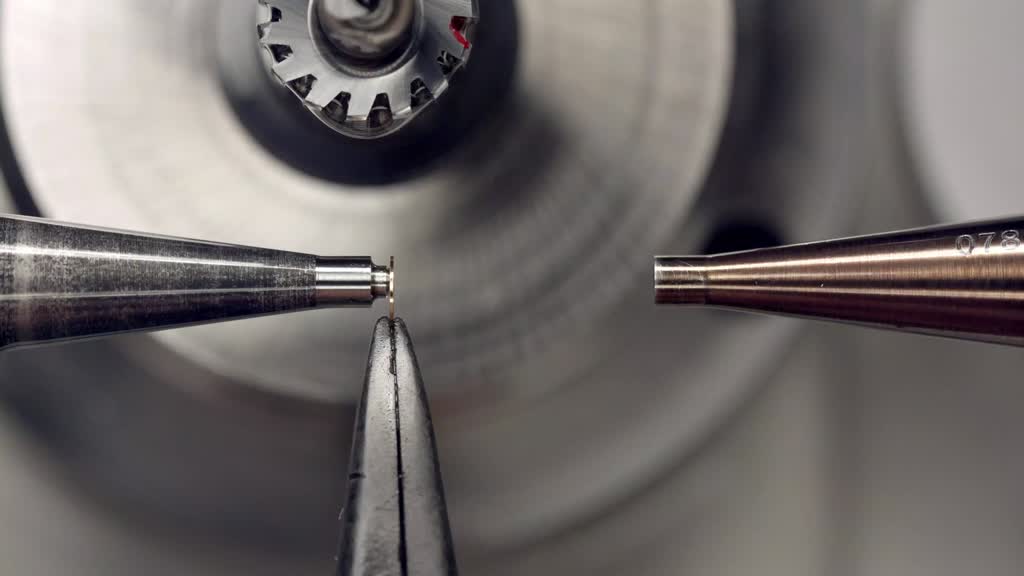

1.10 Rotazione della ruota di correzione

Per realizzare la ruota di correzione sono necessarie numerose operazioni. Rotazione, centraggio, foratura, svasatura, spazzolatura... tutte rese possibili dal nostro tornio automatico a controllo numerico. Ma la macchina esegue solo le istruzioni che le danno i nostri programmatori. E questo comporta numerose regolazioni. Velocità, percorsi, operazioni, la scelta dello strumento corretto e della quantità e della temperatura ideali di olio da taglio. E non dobbiamo dimenticarci dei produttori. Dopo tutto, la qualità è garantita solo dal lavoro perfetto degli specialisti che ci sono dietro alle macchine.

1.9 Incollatura dello scappamento

Piccole sfere color rosa di materiale adesivo creano un legame saldo e a bassa tensione tra il bilanciere e il ponte. Più precisamente, l'estremità della spirale del bilanciere viene incollata al montante. In passato la molla veniva inserita su un perno e attraverso un foro, ma questo portava a tensioni e deformazioni. Ci voleva molto tempo per garantire un'accuratezza stabile. La tecnica dell'incollatura permette di eliminare ogni tensione tra lo Swing System del bilanciere e il ponte. La spirale e il ponte del bilanciere possono iniziare immediatamente a scandire il tempo nell'orologio, e con una precisione costante. Ciascuna goccia di adesivo ha un diametro di 0,35 mm e un volume di 0,025 mm³, per un peso di 0,029 mg. Con un bottiglietta da mezzo litro di adesivo, potremmo fissare più di 15 milioni di spirali.

1.8 Molatura del supporto di tenuta

La tecnologia moderna può fare molto—e tutto allo stesso tempo! Tuttavia, ha ugualmente dei limiti. La fresatura e la lavorazione a scarica elettrica di più parti da pezzi non lavorati richiede la rettifica consecutiva del supporto di tenuta. Se non lo facessimo, le parti si sposterebbero dal pezzo non lavorato, prendendo chissà quale traiettoria all’interno della macchina. In ogni caso, un'escursione del genere implicherebbe la distruzione completa per qualsiasi componente. Pertanto, preferiamo rettificare il supporto che tiene il pezzo in posizione fino al passaggio finale della lavorazione. Con molta pratica, è possibile farlo in modo molto rapido e preciso.

1.7 Misurazione della profondità di fresatura

Un controllo costante dei percorsi di fresatura, dal primo all'ultimo. Solo se ogni passaggio viene eseguito correttamente, il risultato finale sarà un componente funzionante e affidabile. E qui bisogna anche imparare come si controlla. Occorre seguire la giusta tecnica di misurazione per ottenere risultati validi. E se tutto va bene, questo specifico percorso di fresatura si trasformerà in copri-leva del datario.

1.6 Assemblaggio del datario

Il datario brevettato nel nostro calibro DUW 6101. L'elemento principale è il disco a forma di cuore che permette al dente di arresto di far avanzare la data solo ogni quattro rivoluzioni. Non ci sono grandi ruote da 24 ore: una soluzione ingegneristica che richiede poco spazio e che ci consente di realizzare movimenti ultra piatti. Tuttavia, durante l'assemblaggio, occorre prestare particolare attenzione all'esatto posizionamento dei componenti tra loro. Solo se è eseguito correttamente, la nuova data potrà ingranarsi.

1.5 Le nostre mole

Un buon risultato richiede buoni strumenti. Per garantire una buona qualità, fabbrichiamo da soli i nostri utensili, il che ha molti vantaggi: consente una maggiore creatività durante la realizzazione. Possiamo creare forme e contorni che sarebbero più difficili da realizzare con attrezzi standardizzati. In fase di produzione, possiamo affinare i processi di lavorazione secondo i nostri desideri e le proprietà del materiale, il che porta a una migliore qualità e a una maggiore produttività. Siamo rapidi e flessibili, e accumuliamo più esperienza ogni giorno. Come sempre a Glashütte, ottimizziamo perfezioniamo ciò che facciamo.

1.4 Fresatura della platina tre quarti

Prima di fresare, occorre misurare. È estremamente importante che il disco non lavorato sia dello spessore giusto e nella posizione corretta all'interno della macchina. Dopotutto parliamo di una precisione fino al micrometro (mµ). Ogni punto di partenza, ogni movimento della fresatrice, così come la sequenza temporale di contorni, piani e buchi di foratura... nulla è lasciato al caso, ma programmato con esattezza, sulla scorta di una grande esperienza. Molti strumenti possono essere alternati automaticamente, per garantire un'elevata qualità e un'efficienza costante. La velocità di rotazione e la velocità di spostamento della fresatrice sono coordinate in modo ottimale. Qui, chi non ha pazienza si troverà a spendere più tempo a spazzolare a mano più tardi. Ma è possibile evitarlo. La qualità ci fa risparmiare tempo: e a noi piace ridurre tutto all'essenziale! La fresatura dei dischi non lavorati pone le basi per la precisione dell'orologio.

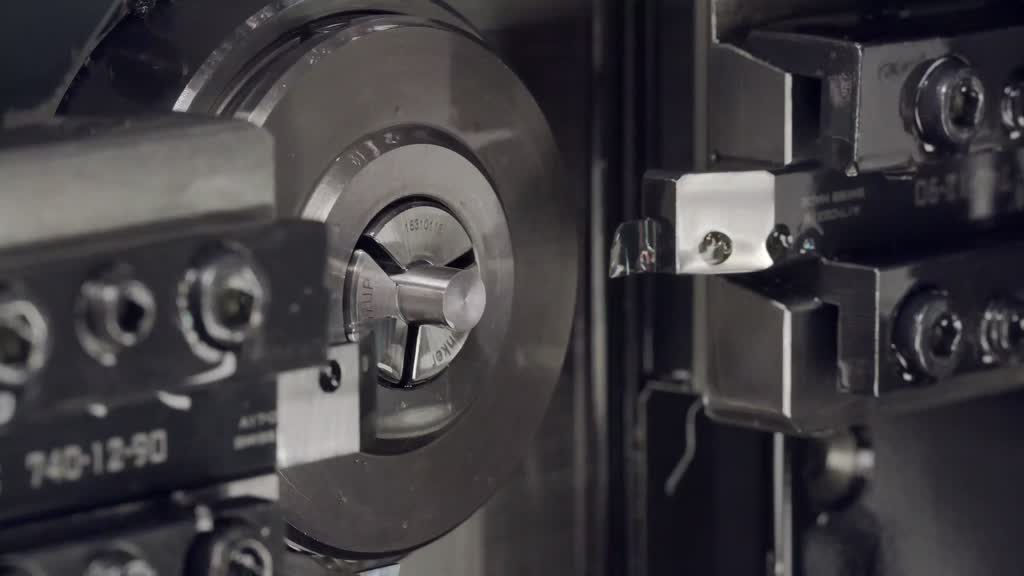

1.3 Dentatura della ruota di accelerazione

Il procedimento di dentatura assicura che ogni dente sia identico all'altro. Qui, tutti i denti vengono realizzati contemporaneamente. In precedenza, ogni spazio tra i denti veniva fresato uno dopo l'altro, in sotto-procedimenti separati. Questo garantiva che gli spazi fossero tutti precisi e uguali, ma non era sempre molto pratico. Tuttavia, la produzione di fresatrici adeguate e la regolazione accurata della macchina rappresentano una grossa sfida anche ai giorni nostri. Con gli specialisti in dentature di NOMOS Glashütte, i denti non sono solo identici, ma anche perfetti.

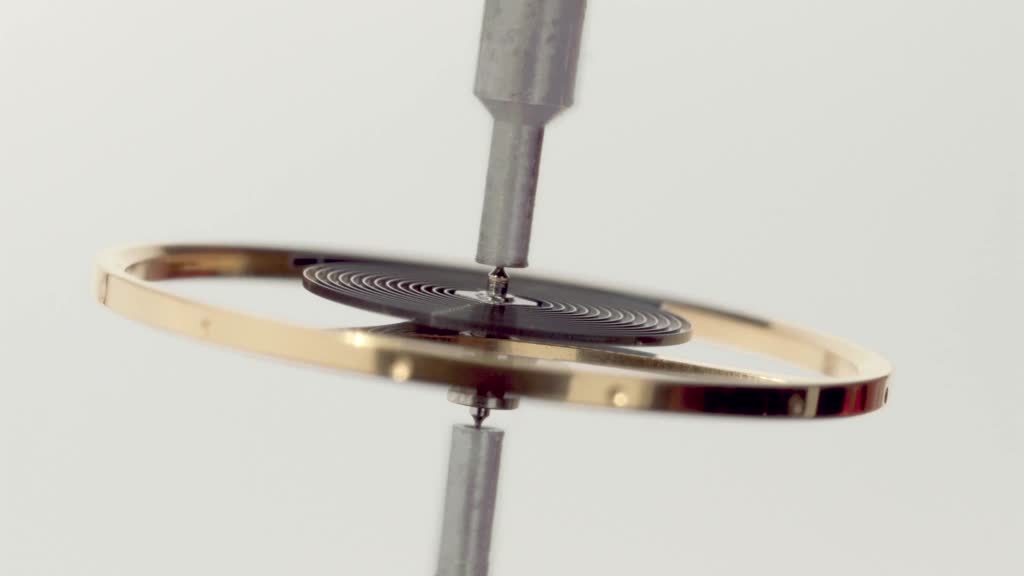

1.2 Regolazione della spirale del bilanciere

Una volta che la nostra spirale del bilanciere NOMOS blu temperata è stata abbinata al relativo ponte del bilanciere, deve essere esaminata nuovamente. Un orologiaio controlla che tutto funzioni in modo uniforme e regolare. In caso contrario occorre agire subito: dopo sarebbe quasi impossibile farlo. Solo pochi esperti sono in grado di individuare e correggere questo tipo di problemi. Per svolgere questo lavoro sono necessarie molte settimane e molti mesi di formazione. I nostri tecnici hanno sviluppato un software pensato per la formazione, che allena l'occhio a riconoscere questo genere di difetti. C'è spazio solo per una spirale del bilanciere perfetta in un orologio NOMOS.

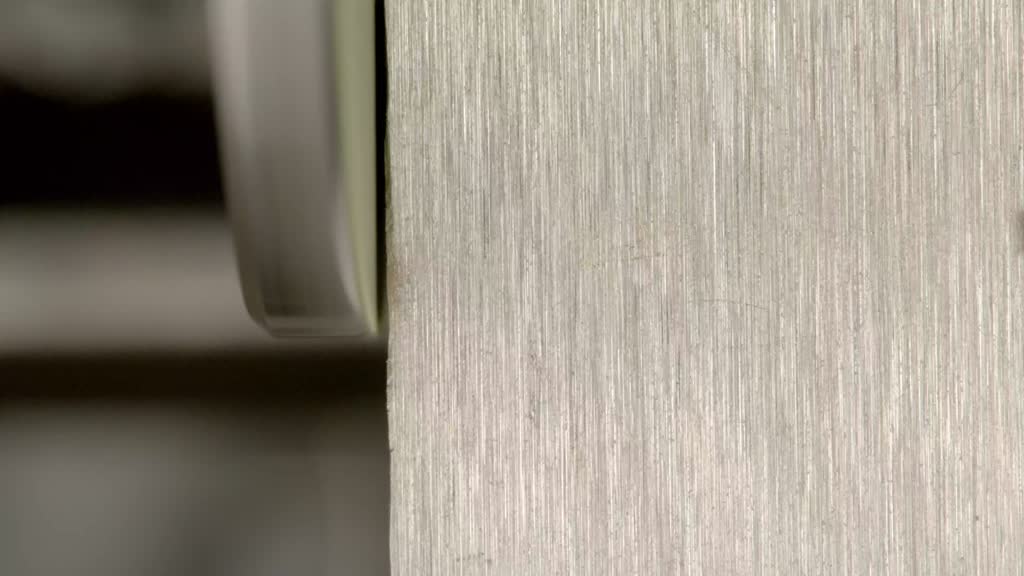

1.1 La finitura a raggi di sole Glashütte

Una decorazione molto tradizionale, in un design molto tradizionale. La finitura a raggi di sole Glashütte è inconfondibile, sia oggi qui a NOMOS che al tempo di Ferdinand Adolph Lange. Ci sono molte altre rifiniture simili. Realizzate con i più svariati strumenti. Carta vetro, taglierini, pennelli in acciaio... ma lo splendore della finitura a raggi di sole Glashütte può essere ottenuto solo con una matita abrasiva e con la pasta abrasiva adatta. Che tipo di matita? È un segreto! Che tipo di pasta abrasiva? Anche questo è un segreto! Sono stati condotti centinaia di esperimenti prima di ottenere la procedura di rifinitura perfetta, e la ricetta della pasta abrasiva è stata corretta innumerevoli volte. E anche qui servono dipendenti di grande esperienza per far brillare il sole sulla corona. Un segreto da solo non basta.