Made in Glashütte: la qualità è udibile

Grazie ai filmati della nostra manifattura, vi trovate immersi nello stesso luogo dei nostri orologiai, anche acusticamente, e osservate da vicino ogni passaggio del processo produttivo. Potete udire il tintinnio del metallo, il calore, il ronzio dei macchinari, lo sciabordio dell'acqua, il fruscio dei camici inamidati, il mormorio, le vibrazioni, il perforare, il pulsare, il raschiare e lo stridere. Tutti questi suoni si combinano nel familiare ticchettio di un orologio meccanico, che può ticchettare armoniosamente solo se ogni passaggio raggiunge la giusta tonalità. Accostate l'orecchio al vostro orologio e ascoltate ciò che di solito non è udibile. E continuate a seguirci: la terza stagione inizia il 2 aprile 2023. Seguiteci sui consueti canali. Qui sopra trovare una compilation della seconda stagione.

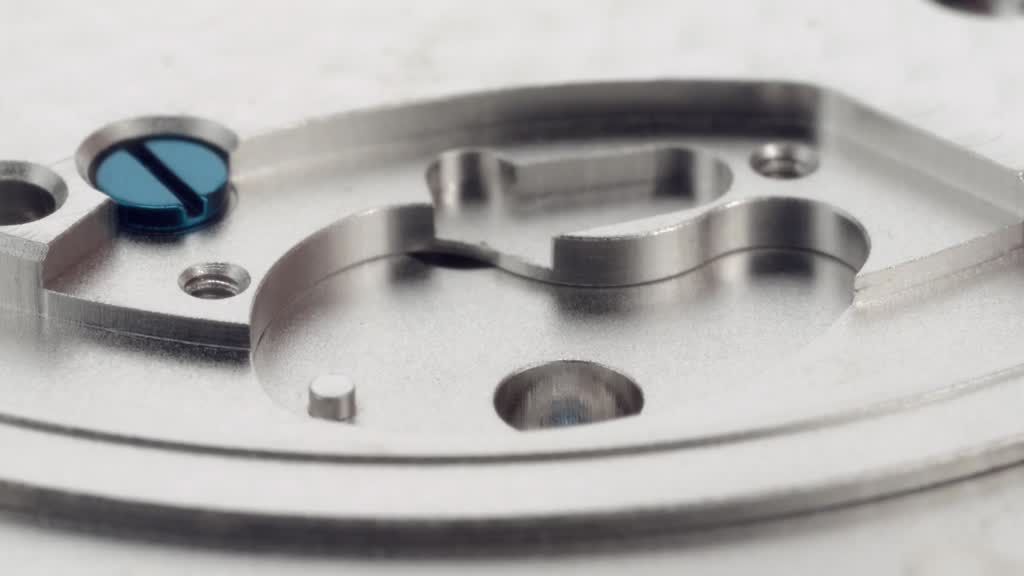

2.12. Inserimento delle pietre

I rubini sintetici svolgono la funzione di cuscinetti a bassa frizione per le ruote del nostro movimento. Ma per assicurarci che le ruote abbiano gioco sufficiente e non si blocchino, queste piccole pietre devono essere inserite nelle platine con un'accuratezza di solo pochi micrometri. E a mano: un lavoro che richiede esperienza, mano ferma, moltissima pazienza e un buon senso del tatto, poiché i rubini sono raramente più grandi di un millimetro e possono volare via al minimo movimento. Per questo qui a NOMOS Glashütte usiamo una macchina per inserire queste piccole gemme nelle platine. Nella fase di preparazione, un piccolo robot suddivide i rubini controllando che siano della dimensione giusta e nella posizione corretta, in modo che nessuna pietra venga inserita in modo errato.

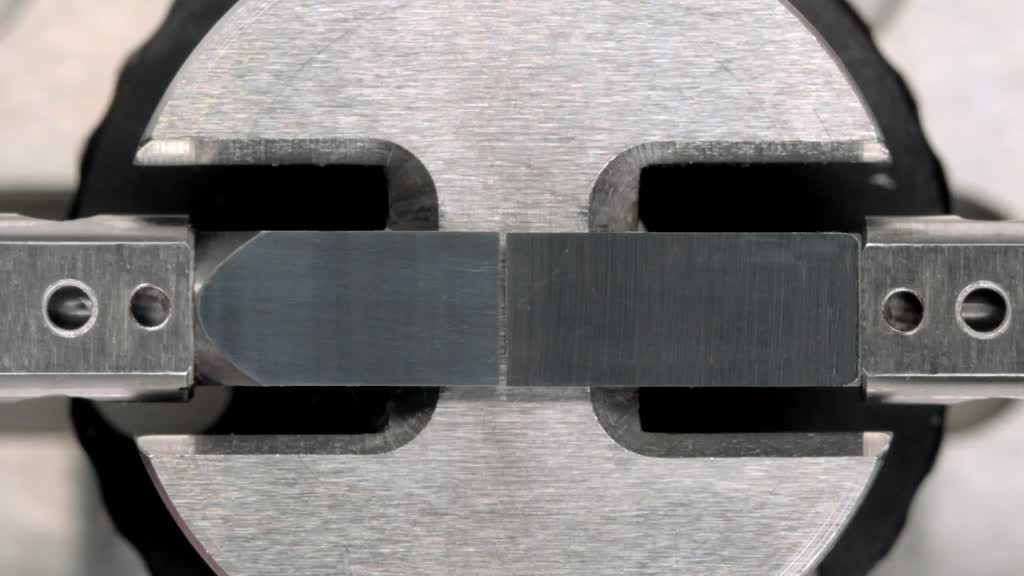

2.11. La brunitura dei perni

La brunitura: una tecnologia dai molteplici vantaggi. Precisione e robustezza! La brunitura è la lucidatura a pressione di alberi e perni soggetti a un elevato stress. Questa tecnica può ridurre l'intervallo di tolleranza del diametro di un perno a 3 µ: un requisito molto importante, specialmente per l'albero del bilanciere e per tutti gli altri perni collocati nei rubini. Crea anche una superficie molto omogenea e, per effetto della pressione, molto densa, della massima qualità. Questo riduce al minimo l'attrito e garantisce un'alta resistenza alla corrosione. Una qualità che dura nel tempo.

2.10. Inserimento dell'albero del bariletto

L'albero del bariletto sopporta il carico più grande in un movimento. Insieme al tamburo, controlla la molla di tensione, in cui è accumulata tutta l'energia. Quando l'orologio viene caricato, la molla si avvolge attorno all'albero del bariletto. Man mano che l'orologio si scarica, questa energia deve essere rilasciata in modo molto uniforme. Questo richiede lavorazioni accuratissime ed esattamente la giusta quantità di olio. Qui a NOMOS Glashütte usiamo dei piccoli oliatori con un misuratore. Il rilascio uniforme dell'energia è estremamente importante ai fini della precisione.

2.9. Assemblaggio dell'orario internazionale – disco delle città

Un viaggio attraverso i fusi orari del nostro pianeta, e sempre con l'ora giusta al nostro polso. Ecco come funziona: la leva di tenuta blocca la città prescelta sul disco delle città, ma si muove solo in tandem con la lancetta delle ore, all'unisono. Un luogo che si trova a diverse migliaia di chilometri, è solo un'ora più in là per la lancetta. Per fissare saldamente il disco delle città vengono usate apposite piastrine protettive, che ne garantiscono il libero movimento e una sufficiente distanza dal quadrante. E così è sempre possibile sapere che ore sono a casa. Il disco delle ore mostra se i nostri cari stanno dormendo o pranzando, poiché indica tutte le 24 ore. Dopotutto, a nessuno piace essere svegliato nel cuore della notte!

2.8. Misurazione del diametro esterno

La misurazione tattile di un diametro esterno. In questo esempio, si tratta del pignone della ruota delle ore. Il diametro può discostarsi solo di pochi micrometri, altrimenti la lancetta delle ore non rimarrebbe al suo posto. Con un pignone troppo piccolo, la lancetta cadrebbe facilmente. Se è troppo grande, una delle lancette in acciaio blu di NOMOS potrebbe perfino schiacciarlo, inceppandolo. Il calcolo di simili tolleranze coinvolge principi matematici e fisici, a vantaggio della qualità. La realizzazione e l'abilità richiesta sono una forma d'arte.

2.7. Lavorazione a scarica elettrica di parti da un pezzo non lavorato

I piccoli componenti, che vengono tagliati in modo perfetto usando la lavorazione a scarica elettrica, rimangono attaccati al loro supporto, così da non andare persi nella macchina. Devono poi essere separati, il che significa tagliare il supporto. Certo, è anche possibile tagliare ogni parte singolarmente, ma questo richiederebbe molto tempo e NOMOS ricerca sempre il metodo più semplice ed efficace. Con il processo di punzonatura, tutti i supporti vengono tagliati nello stesso momento. Dopodiché, le leve datario sono pronte a essere raccolte.

2.6. Lucidatura della spirale del bilanciere

Proprio come in una cucina, c'è una ricetta per tutto. E occorre aggiungere la giusta quantità di ogni ingrediente, altrimenti la zuppa sarà troppo salata o, nel nostro esempio, la lavorazione non sarà stabile. La giusta proporzione di granuli, sostanza lucidante e componenti liquidi permette di ottenere superfici lucide e omogenee, se maneggiata con cura. Una brillantezza perfetta: ora il prossimo passaggio è la placcatura in oro della ruota del bilanciere, in modo che si abbini perfettamente alla sua spirale, come una pentola con il coperchio. I nostri componenti non sono solo perfetti, ma anche una delizia per gli occhi.

2.4. Assemblaggio del regolatore sul ponte del bilanciere

Il regolatore serve a impostare e a calibrare rapidamente la marcia dell'orologio. La prima parte del sistema di regolazione di NOMOS, montata sul ponte del bilanciere, prima di essere appaiata alla nostra ruota del bilanciere con la sua splendida spirale blu. Un passaggio eseguito totalmente a mano e che richiede grande precisione.

2.4. Test di foratura

La calibrazione a tampone è un metodo di test che ha un vantaggio determinante, specie per fori con tolleranze particolarmente piccole. I metodi ottici di misurazione sono influenzati da vari fattori come il rilevamento dei bordi, le condizioni di luce e riflessi nella luce incidente o trasmessa, tra gli altri. Un calibro a tampone, invece, può solo entrare o non entrare. E spesso non ci sono più di 4 µm di differenza. I fori devono essere perfetti per garantire che i perni, i rubini e la protezione dagli urti abbiano una presa sufficiente e che non si formino bave. Qui è ad ogni modo richiesto il miglior metodo di verifica possibile.

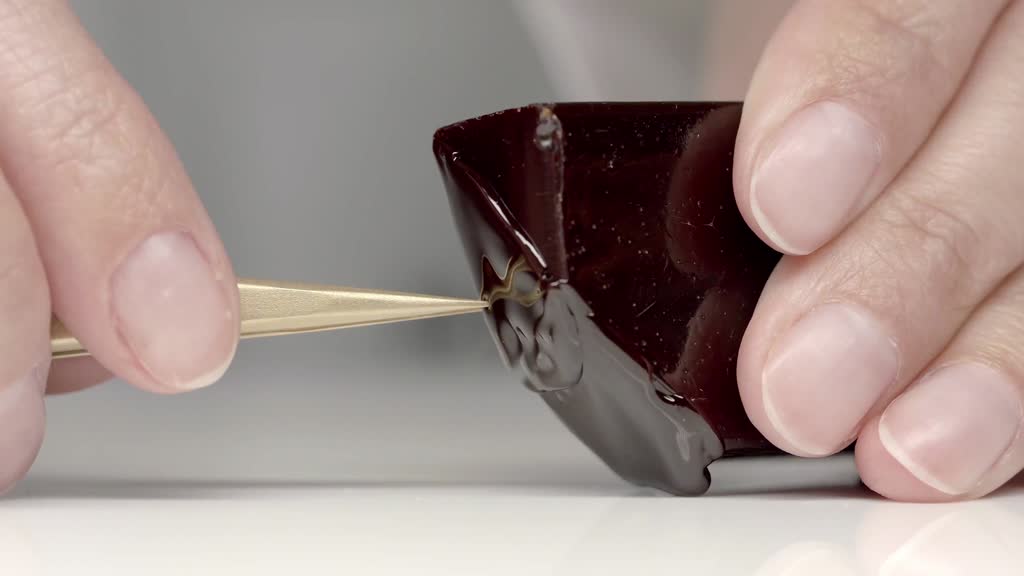

2.3. La tiratura dei fili di lacca

Perfino nel mondo high tech di oggi, ci sono standard che possono essere soddisfatti solo dalle secrezioni di un insetto. Sembra incredibile, ma è vero! La femmina dell'insetto della cocciniglia della lacca si nutre della linfa di grandi alberi e la trasforma in una sostanza resinosa che protegge le uova deposte. Una volta schiuse, il deposito di resina viene usato per la produzione della lacca. Per fissare l'ancora, ci serve una quantità di lacca pari a soli 0,029 mm³ circa o, in altre parole: le piccole sezioni che stiamo tagliando dal filo di lacca hanno approssimativamente un diametro di 0,21 mm e una lunghezza di 0,83 mm. La cocciniglia misura tra gli 1 e i 2 mm, quindi è piuttosto grande al confronto!

2.2. Assemblaggio dell'orario internazionale – ruota indicizzata

Una ruota indicizzata con la stella del correttore e la stella delle ore. Questi due componenti permettono di viaggiare nel tempo intorno al mondo. La stella delle ore serve a impostare l'ora locale dell'orologio. Tramite il pulsante sulla cassa, questi due componenti possono essere usati per correggere la ruota delle ore a incrementi regolari di un'ora. La ruota indicizzata con la stella del correttore deve anche far muovere il disco delle città. Per farlo, deve compiere uno di 24 scatti, mentre la ruota delle ore ne compie uno di 12. I nostri ingegneri meccanici hanno pensato a tutto!

2.1. Indurimento delle parti in acciaio

Ora la situazione inizia a scaldarsi! Dato che a 800 °C la nostra telecamera non sarebbe più in grado di fare splendide riprese, ma anzi si scioglierebbe, vi mostreremo questa lavorazione in un modo più convenzionale. L'indurimento è un processo tipico di molte parti in acciaio, qui applicato alla corona di carica. Ricuocere le parti in acciaio e temprarle in acqua fredda o olio altera la microstruttura del materiale, aumentandone drasticamente la robustezza fino a raggiungere una durezza spesso definita come "dura come il vetro". Il materiale è ora molto fragile, e in particolare le parti piccole possono rompersi facilmente. Pertanto, l'indurimento viene sempre seguito dalla tempratura. A seconda della temperatura e delle specifiche, si possono ottenere anche un'elevata resistenza all'acqua o speciali proprietà elastiche. Nell'orologeria, il blu fiordaliso si è affermato come colore più tipico, corrispondente a una tempratura a 300 °C. Le nostre viti blu sono state sottoposte proprio a questo trattamento.