C'est très simple : nous avons tenté de résumer en quelques grandes étapes comment sont fabriquées les montres NOMOS à Glashütte. Cela peut prendre des années entre l'esquisse des premiers plans, la commercialisation et l'envoi de la montre dans le monde entier. Et c'est peut-être la leçon la plus importante : il faut de la patience et du temps pour créer une montre. Et des pauses café de temps en temps.

1re année, janvier

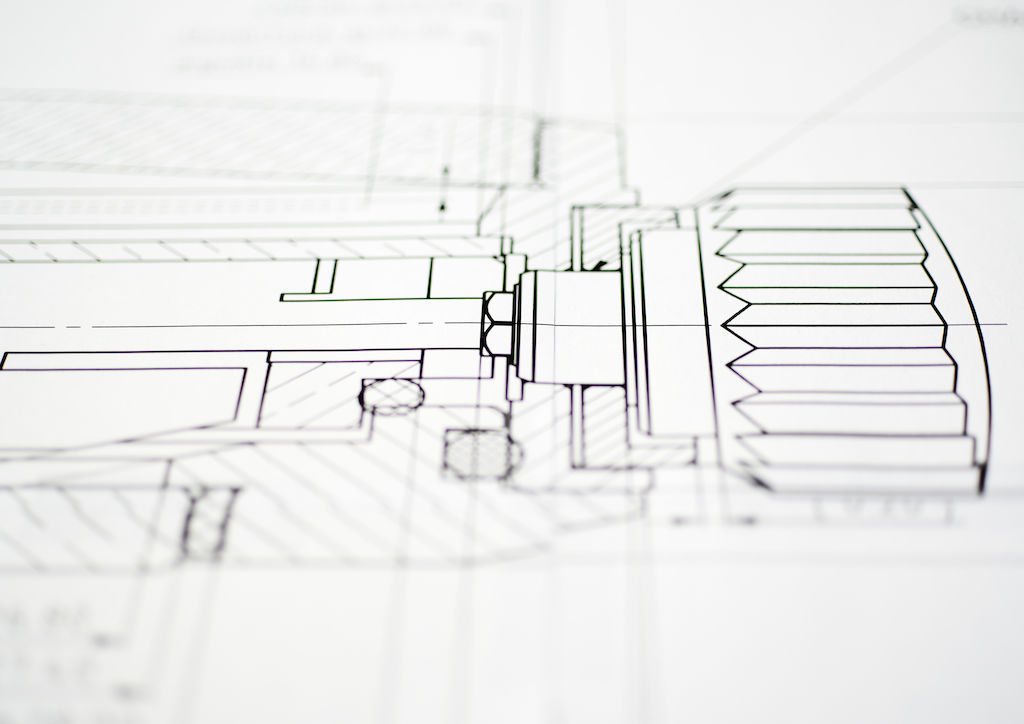

Le concept du mouvement — une chose complexe. Les forces et tolérances doivent être calculées, les dents des roues, platines, ponts et coqs dessinés. Des milliers de possibilités sont envisagées, la plupart rejetées : parfois, ce qui fonctionne sur le papier ne marche pas en pratique. S'ensuivent de nouvelles idées, de nouveaux dessins et de nouvelles dimensions. À s'en souvenir : un bon mouvement est passé par de nombreuses étapes de développement avant que la fabrication ne démarre vraiment.

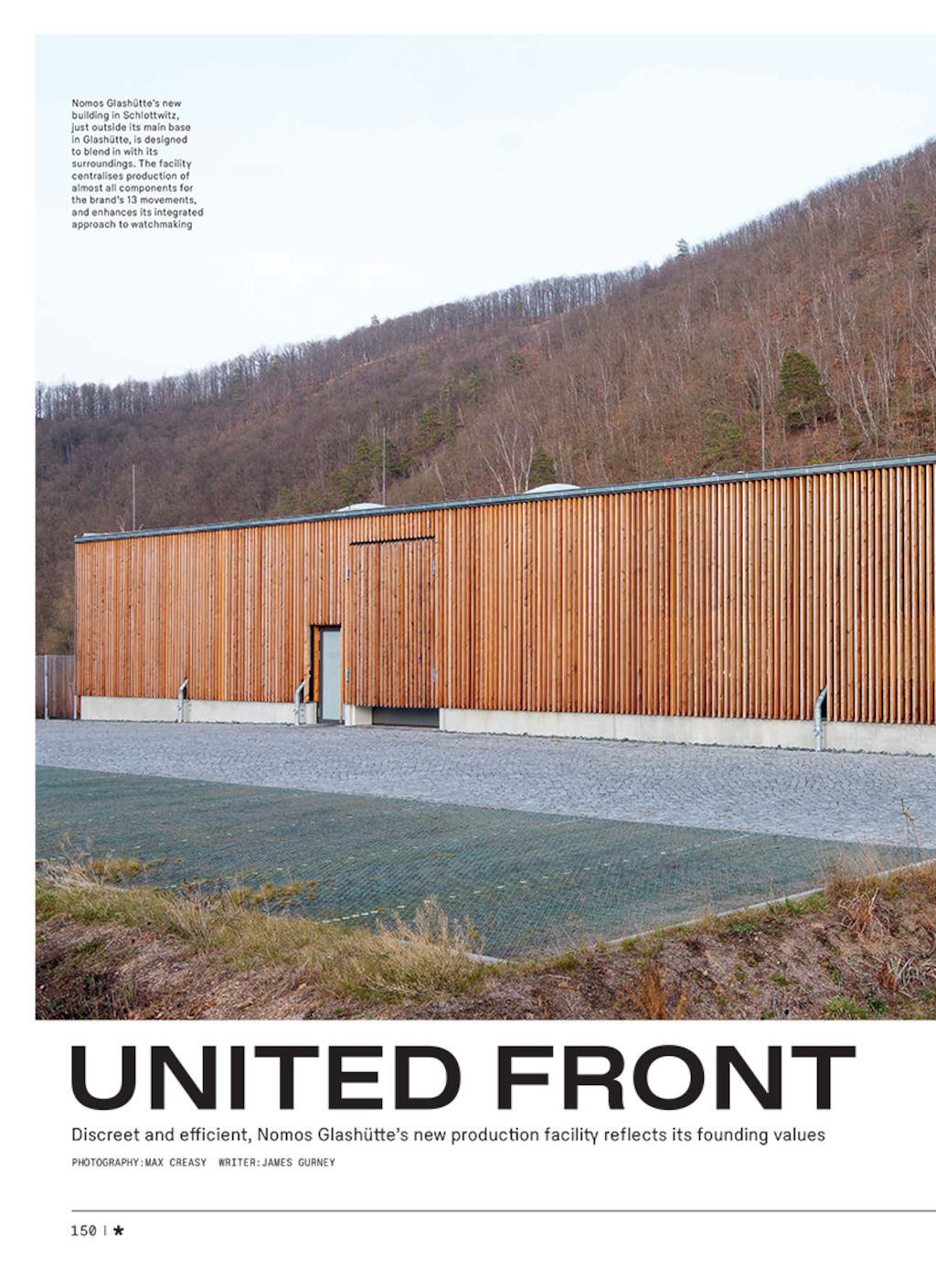

Parallèlement au travail des dessinateurs, outilleurs et horlogers à Glashütte, des designers à Berlin sont occupés à dessiner : le boîtier de la nouvelle montre est d'abord créé sur ordinateur, ou parfois à l'ancienne, sur un carnet à dessins. Les designers se demandent : que serait la nouvelle montre si c'était une voiture, un meuble ou un bijou ? Qu'est-ce qu'une montre a en commun avec un diamant serti ? Ou avec l'arène d'un stade de football ? Quel message doit faire passer la nouvelle montre ? Quel genre de personne portera toute sa vie cette montre ?

Des modèles sont fabriqués, d'abord en plastique, puis en laiton. Le modèle permet aux designers de vérifier précisément si la lunette n'est pas trop fine, si les cornes ne sont pas trop pointues ou comment le poignet bouge avec la montre. Des fractions de millimètre, matériaux, surfaces : tout se joue sur de minuscules détails. Et cela concerne également le cadran, que nous ne dessinons généralement qu'après que le boîtier nous a donné satisfaction.

2e année, janvier

Les modèles sont fabriqués en collaboration avec les spécialistes de cadrans et de boîtiers. De manière générale, il y a de nombreux allers-retours entre eux, nos ingénieurs en design NOMOS et nos équipes commerciales et de design. Quand tout sonne juste, fonctionne correctement et convient à tous, quand le mouvement a été validé et qu'un prototype a été fabriqué, le laiton et l'acier pour les platines et les ponts sont commandés. Les métaux sont ensuite découpés, trempés, reposés puis mesurés au millième de millimètre, des étapes qui prennent des mois. Mais ce sont là les conditions pour avoir des montres NOMOS de très grande précision.

3e année, juillet

Beaucoup de temps a déjà passé, mais c'était nécessaire. La fabrication a désormais débuté, et des tiges en acier et en laiton de trois mètres de long sont fabriquées. De ces tiges, les outilleurs de NOMOS découpent des pièces pour être transformées sur le tour en piliers, pignons et bagues pour le futur calibre. Les platines et ponts, mais également les ressorts en acier sont fraisés, percés et usinés. De nombreuses pièces doivent être durcies en rajoutant des dents d'engrenage, polies et brunies. Ce n'est qu'à ce moment que le polissage final est effectué : les bandes Glashütte et la décoration en soleillage pour indiquer que ce fin calibre vient de Glashütte. Nous apprenons à tous nos horlogers l'utilisation de ces pièces et nouveaux outils. Pierres précieuses, broches et piliers forment le cadre du calibre. Les roues et pignons sont prémontés. Et les contrôles techniques et optiques sont effectués sans arrêt.

4e année, janvier

Cela fait maintenant quatre ans que tout a commencé : le mouvement est assemblé — et fonctionne pour la première fois. Les horlogers disent « Il vit ». Pour ceux qui veulent en savoir plus : à partir de maintenant, la montre va faire Tic 100 millions de fois et Tac 100 millions de fois par an. L'oscillation mécanique est de 3 hertz : c'est-à-dire six balancements et demi par seconde (la montre est arrêtée par l'échappement six fois par seconde) ou 518 400 fois par jour. Le premier tic est donc un instant important que nous aimons fêter.

Après cette étape importante, le calibre — toujours sans le boîtier de la montre — est réglé en six positions sur une durée de sept jours. Le réglage est tellement précis que le résultat est presque aussi exact que ce que font les montres avec le test du chronomètre, mais qui les rend bien plus coûteux à cause de son intensité. Avec toutes les positions du cadran et de la couronne, la montre NOMOS doit obtenir les meilleurs résultats lors de cette étape. D'autre contrôles qualité suivent.

» We go to levels of effort that many would consider extreme. This is why buying a NOMOS watch is an investment in lasting values—in something that stands the test of time. You have my word.« Uwe Ahrendt, NOMOS CEO

4e année, février

Dans les montres possédant la fonction de date, ce n'est qu'à ce moment que l'anneau de date est mis autour du calibre et mis en mouvement. Non seulement cela permettra de savoir si la montre indiquera le jour, mais déterminera également si la montre aura une face sombre ou claire : la couleur de l'anneau de date détermine la couleur du cadran. Puis, la montre est équipée de son cadran et de ses aiguilles. Le calibre est placé dans le boîtier de la montre : c'est l'emboîtage.

L'horloge est de nouveau testée : elle est placée sur un remontoir de montre qui simule les diverses tensions et contraintes quotidiennes afin de vérifier une nouvelle fois sa précision pendant une semaine en six positions. Ce n'est qu'alors que le bracelet y est attaché — généralement un en Horween Genuine Shell Cordovan ; le plus fin, mais aussi le plus solide type de cuir. Les modèles NOMOS les plus petits reçoivent un bracelet de montre en cuir velours, à l'apparence plus délicate qui s'accorde mieux avec ces montres.

4e année, mars

Au salon Baselworld pour les montres et la bijouterie en Suisse. Le temps est venu : la montre est présentée à la presse et aux revendeurs. Peu après, elle voyagera partout dans le monde et sera envoyée en magasin. Nous sommes ravis — et prêts à recommencer depuis le début.