Hecho en Glashütte: donde la calidad se puede oír

En los vídeos de nuestro taller, usted también se encuentra en el mismo espacio acústico que nuestros relojeros, muy cerca de cada paso de la producción. Puede escuchar el tintineo del metal contra el metal, el ardor del calor, el zumbido de la maquinaria, el chapoteo del agua, los crujidos, latidos y chirridos que forman parte de la sinfonía de nuestra fábrica. Todos ellos se encuentran en el tic-tac tan familiar de un reloj mecánico. Y solo cuando cada paso de la producción alcanza el tono adecuado, el latido del reloj está en perfecta armonía. Escuche con atención a su reloj para apreciar lo que de otro modo no se puede oír. No se lo pierda: la tercera temporada comienza el 2 de abril de 2023, así que síganos en los canales habituales. Arriba encontrará una recopilación de la segunda temporada.

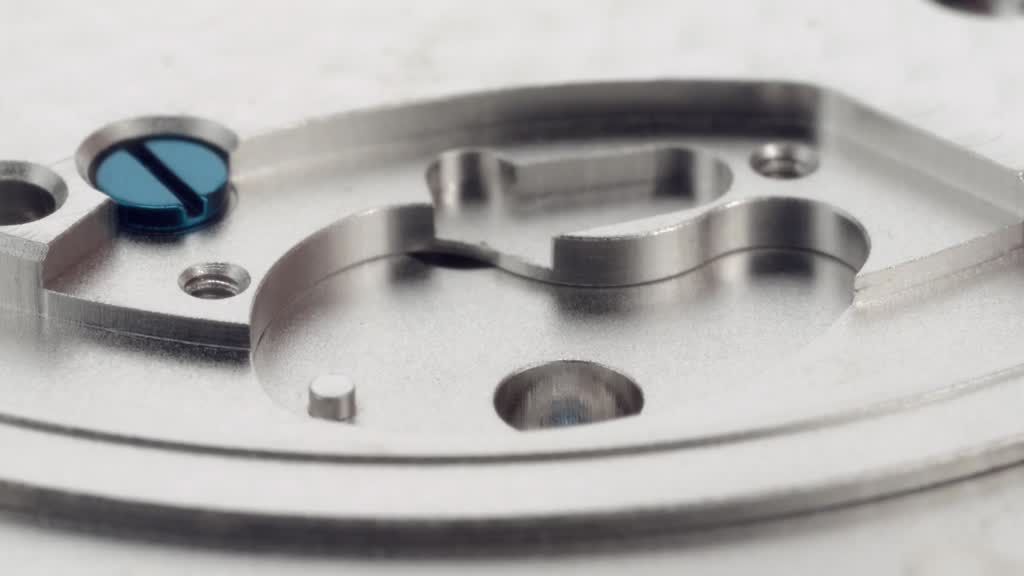

2.12. Preparación del cargador de los cojinetes de joya

Los cojinetes de joya fabricados en rubí sintético actúan como cojinetes de baja fricción para las ruedas de nuestro movimiento. No obstante, para garantizar que las ruedas tienen la holgura suficiente y que no se atascan, los pequeños rubíes se deben prensar en las placas con una precisión de tan solo unos cuantos micrómetros. Y se ejecuta manualmente: un trabajo solo para los más experimentados, con unas manos muy estables, mucha paciencia y un buen sentido del tacto, dado que los rubíes rara vez superan el milímetro y vuelan con la más mínima corriente de aire. Por eso, en NOMOS Glashütte usamos una máquina para insertar las gemas más diminutas en las placas. Para realizar los preparativos, un pequeño robot ordena los rubíes en cargadores, comprobando que el tamaño y la posición son los correctos para que ninguna piedra se prense de forma incorrecta.

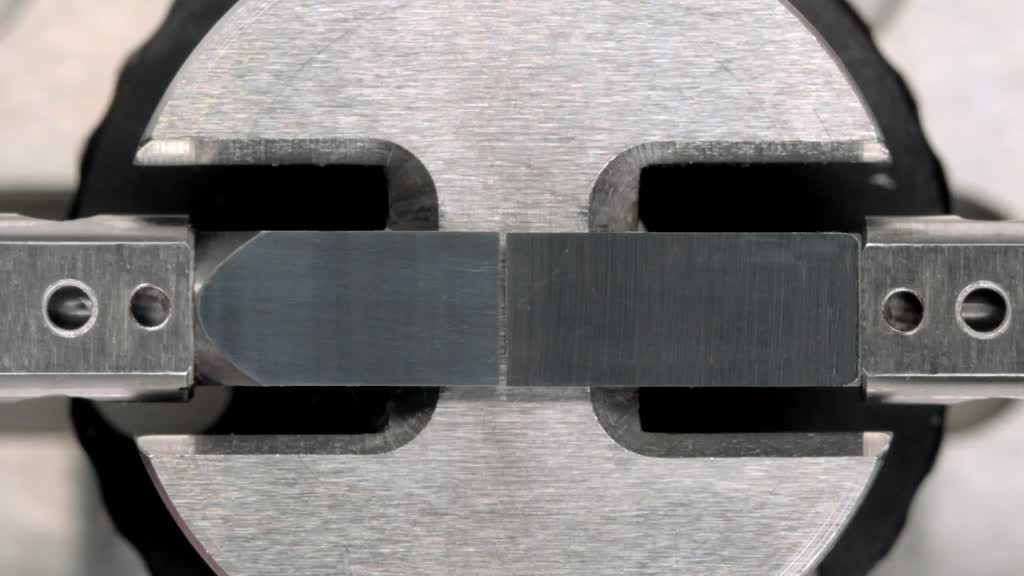

2.11. Bruñido de los pivotes

Bruñido: una tecnología, numerosas ventajas ¡Precisión y durabilidad! El bruñido es el procedimiento que se usa para pulir a presión los pivotes y los árboles sometidos a grandes esfuerzos. Esta tecnología puede pulir el pivote para obtener un diámetro de 3µm, un requisito muy importante, sobre todo en el caso del eje del volante y el resto de pivotes de los rubíes. Debido a la presión, también crea una superficie homogénea, muy densa y de máxima calidad. Esto reduce la fricción al mínimo y consigue una alta resistencia a la corrosión. Calidad que dura toda la vida.

2.10. Inserción del centro del barrilete

El centro del barrilete soporta la mayor carga en el movimiento. Junto con el tambor del barrilete, controla el resorte tensor, que almacena toda la energía. Cuando se da cuerda al reloj, el resorte tensor se enrolla alrededor del centro del barrilete. Conforme al reloj se le va acabando la cuerda, esta energía se debe liberar de manera muy uniforme. Esto requiere los mejores pulidos y exactamente la cantidad correcta de aceite. En NOMOS Glashütte, usamos pequeños dosificadores de aceite con un dispositivo de medición. La liberación uniforme de energía es extremadamente importante para la precisión.

2.9. Montaje del horario universal: disco de la ciudad

Un viaje por los husos horarios de nuestro planeta y siempre con la hora correcta en la muñeca. Funciona así: la palanca de descanso bloquea la ubicación seleccionada en el disco de la ciudad, pero este solo se mueve junto con la manecilla de horas, cada uno moviéndose al unísono. Un lugar que a menudo se encuentra a miles de kilómetros tan solo supone una hora para la manecilla. Se montan unas tapas adecuadas para ajustar con seguridad el disco de la ciudad, garantizando un desplazamiento fiable y una distancia suficiente desde la esfera. Y así, uno siempre sabe qué hora es en casa; el disco de la hora indica si nuestros seres queridos están durmiendo o almorzando, ya que este disco muestra las 24 horas. Al fin y al cabo, ¿quién querría que lo despertaran en mitad de la noche?

2.8. Medida del diámetro exterior

La medida táctil de un diámetro exterior. En este ejemplo, se trata del tubo de la rueda de la hora. El diámetro solo se podrá desviar unos cuantos micrómetros, de lo contrario la manecilla de horas no encajará. Si el tubo es demasiado pequeño, la manecilla se podría desprender fácilmente; si es demasiado grande, una manecilla de acero azulada de NOMOS podría incluso apretar el tubo y hacer que se atascara. El cálculo de dichas tolerancias implica el uso de las matemáticas y la física en aras de la calidad. La aplicación, la habilidad que implica, a menudo es una manifestación artística.

2.7. Mecanizado por descarga eléctrica de partes de una platina

Unas partes diminutas cortadas a la perfección, empleando el mecanizado por descarga eléctrica, permanecen unidas a su rebaba de soporte para que no se pierdan en la máquina. Luego deben separarse, lo que significa eliminar la rebaba de soporte. Claro que también se puede cortar cada parte individualmente, pero lleva mucho tiempo. NOMOS siempre busca la forma más simple y eficiente. Con el proceso de perforación, se pueden eliminar todas las rebabas a la vez. Una vez eliminadas, ya se pueden recoger las palancas de fecha.

2.7. Pulido del volante de equilibrio

Al igual que en la cocina de casa, todo tiene su receta. Y es necesario añadir exactamente la cantidad correcta de cada ingrediente; de lo contrario, la sopa estará demasiado salada o, como en nuestro ejemplo, el proceso de pulido no será estable. La proporción correcta de gránulos, abrillantador y los componentes líquidos necesarios garantiza superficies pulidas y homogéneas con un trato delicado. Una vez conseguido el brillo perfecto, el siguiente paso es chapar en oro el volante de equilibrio, proporcionando las mejores condiciones para que más tarde encuentre la espiral del volante que le corresponde, del mismo modo que la olla encuentra su tapa. Nuestras piezas no solo son técnicamente perfectas, sino también un espectáculo visual.

2.4. Montaje del regulador en el puente del volante

El regulador se usa para la configuración y el ajuste rápidos de la marcha del reloj. La primera parte del sistema de regulación de NOMOS, que se monta en el puente del volante, antes de acompañarla en el próximo paso de nuestro volante de equilibrio con su bonita espiral del volante azul. Un paso completamente manual que exige una gran estabilidad de la mano.

2.4. Pruebas de los agujeros de perforación

El calibrado es un método de prueba que ofrece una ventaja decisiva, sobre todo para los agujeros con tolerancias mínimas. Los métodos de medición óptica están sometidos a diferentes influencias como la detección de bordes, las condiciones de iluminación y los reflejos en la luz incidente o transmitida, así como a otros factores. Con un calibre de tapón, o encaja o no encaja. Y a menudo no hay más de 4 µm entremedio. Los agujeros de perforación deben ser perfectos para garantizar que los pernos, los rubíes y la protección antimpactos tienen un agarre suficiente y que no se formen rebabas. Para esto, se requiere en cada caso el mejor método de prueba.

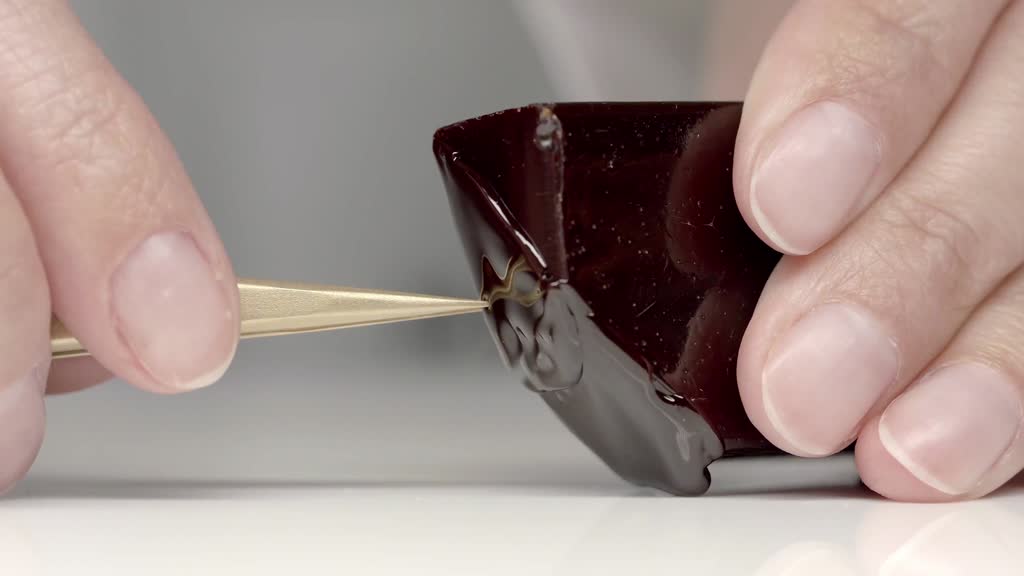

2.3. Extracción de las hebras de goma laca

Incluso en este mundo de la alta tecnología, existen requisitos que solo los puede cumplir el excremento de un piojo. ¡Difícil de creer, pero cierto! La hembra del insecto de la laca se alimenta de la savia de los grandes árboles, que excreta en forma de sustancia resinosa para proteger los huevos que pone. Una vez que eclosionan los piojos, el depósito de resina sirve como base para la producción de la goma laca. Para asegurar el áncora necesitamos una cantidad de goma laca de 0,029 mm³ aproximadamente, o, en otras palabras: los pequeños trozos que cortamos aquí de nuestra hebra de goma laca tienen un diámetro aproximado de 0,21 mm y una longitud aproximada de 0,83 mm. El piojo mide de 1 a 2 mm aproximadamente, por lo que, en comparación, es bastante grande.

2.2. Montaje del horario universal: rueda indexada

Rueda indexada con estrella correctora y estrella de las horas. Estos dos componentes permiten viajar en el tiempo por el mundo, y la estrella de las horas es necesaria para dotar al reloj de la hora local. Al presionar el botón de la caja, estos dos componentes se pueden usar para corregir la rueda de las horas en incrementos regulares de una hora. La rueda indexada con la estrella correctora también debe mover el disco de la ciudad. Esta avanza uno de veinticuatro pasos cada vez, mientras que la rueda de las horas avanza uno de doce pasos. ¡A nuestros ingenieros mecánicos no se les escapa ni un detalle!

2.1. Temple de las piezas de acero

¡La cosa se pone calentita! Dado que a 800 °C (1472 °F) nuestra cámara se derretiría y sería incapaz de grabar unas buenas escenas, le mostraremos este proceso de una manera más convencional. Se trata de un proceso habitual en numerosas piezas de acero. El temple de nuestra rueda de la corona se puede ver aquí. Al recocer las piezas de acero y templarlas en agua o aceite fríos, se altera la microestructura del acero, lo que aumenta drásticamente la robustez del material y logra una dureza que a menudo se denomina «cristal duro». En este punto, el material es muy frágil y, en particular, las piezas pequeñas se pueden romper muy fácilmente. Por lo tanto, al temple siempre le sigue el revenido. En función de la temperatura y de los requisitos, se logran una alta resistencia al desgaste o también propiedades especiales de elasticidad. En la relojería, el «azul aciano» se ha establecido como el color típico del revenido, que corresponde a una temperatura de 300 °C (572 °F). Precisamente, nuestros tornillos azules se han sometido a este tratamiento.