Made in Glashütte: Arbeit im Porträt

Unter dem Titel „Made in Glashütte“ porträtieren wir die Arbeitsprozesse in unserer Manufaktur in sehr genauen filmischen Sequenzen. Einzelne Schritte, die bei der Herstellung jeder Uhr Bedeutung haben, werden hier aus der Perspektive unserer Uhrmacher und Uhrmacherinnen groß und deutlich sichtbar gemacht. Die Ruhe und Konzentration, mit der die Experten eine Vielzahl präziser Arbeitsschritte in Perfektion ausführen, lassen die Kompetenz und Erfahrung spürbar werden, die die Qualität unserer Uhren auszeichnet. Die ersten Porträts einzelner Arbeitsgänge aus unserer Manufaktur sind von Uhrenliebhabern mit großem Interesse aufgenommen worden. Gerne machen wir daher weiter. Die zweite Staffel startet am 1. Januar 2023, abonnieren Sie sie auf den bekannten Kanälen. Die erste Staffel finden Sie oben in einem Zusammenschnitt.

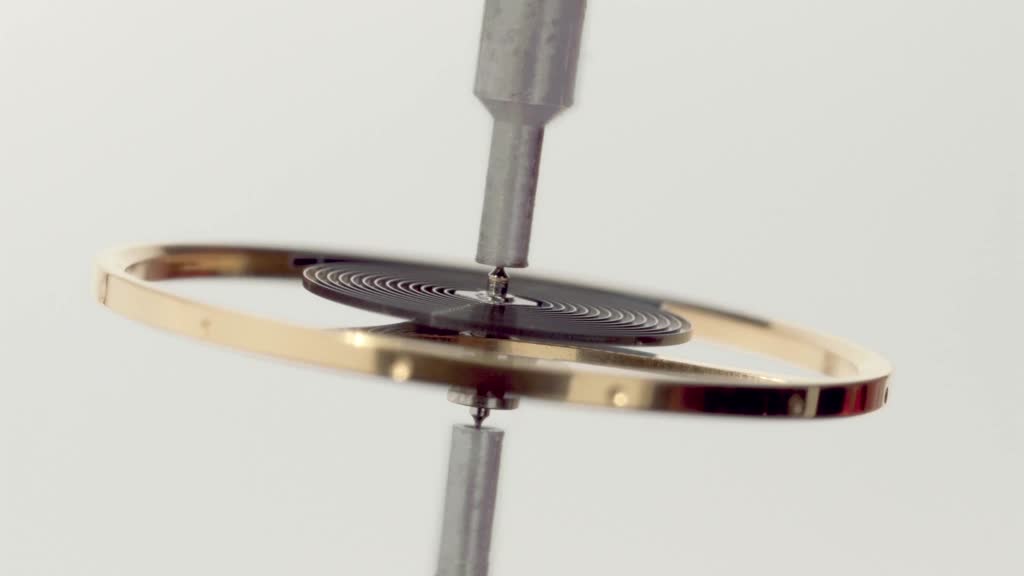

1.12 Chatons einsetzen

Der Rubin gefasst im Goldfutter, ein ästhetischer Leckerbissen. Dies hatte früher auch seine technischen Vorteile: zur perfekten Definition und Einhaltung der Räderabstände. Die Lagersteine für die Radzapfen wurden gefasst, nicht gepresst. Eine Fassung aus Gold war hierfür ideal, da das Material weich ist und somit der Stein gut eingefasst werden konnte. Darüber hinaus entwickelt der Stein im polierten Chaton sein „Feuer“, wenn sich der rote Rubin in der Kehlung des Chatons spiegelt. Das Einsetzen und Verschrauben braucht eine besonders ruhige Hand. Manchmal hält man sogar die Luft an, denn einmal gewackelt und das Polieren beginnt von vorn. Heutige Fertigungsgenauigkeiten erfordern das Fassen nicht mehr. Die Steine können direkt in die Platine gepresst werden. Aber wo bleibt dann das Feuer? Diese Tradition und das perfekte Zusammenspiel von Farbe und Licht, von Schliff und Politur lassen wir in unseren edelsten Uhren weiterleben.

1.11 Erodieren

Gern im Volksmund als „elektrische Laubsäge“ bezeichnet, schneidet ein Draht per Funkenerosion kleinste Teile mit extrem hoher Genauigkeit aus einer Ronde. Dabei kann die Maschine den Draht selbst in das Werkstück einfädeln, um dann unter Wasser (ionisiertes Wasser oder auch Dielektrikum) mit dem Ausschneiden zu beginnen. Toll ist, dass man gleich mehrere Ronden gleichzeitig bearbeiten kann, also mehrere Teile auf einmal herstellt. Mit der Laubsäge eher schwierig.

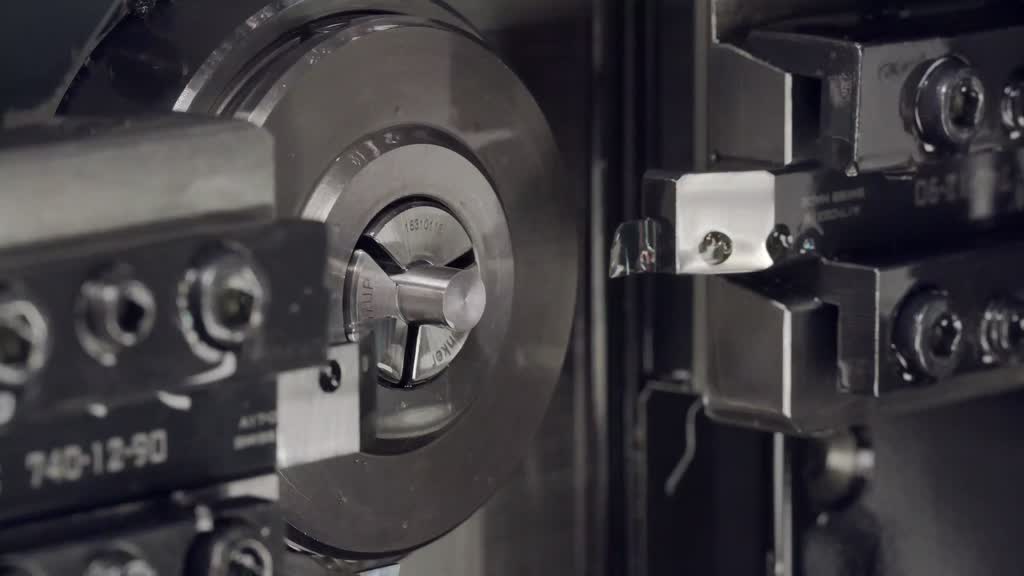

1.10 Drehen Korrektorrad

Zahlreiche Operationen sind für die Herstellung des Korrektorrades erforderlich. Drehen, Zentrieren, Bohren, Senken, Entgraten… Alles auf unserem CNC-Drehautomaten möglich. Die Maschine macht aber nur das, was unsere Programmierer ihr vorgeben. Und das sind zahlreiche Einstellungen. Drehzahl, Verfahrwege, Vorschub, die Auswahl des richtigen Werkzeugs und die perfekte Menge und Temperatur des Schneidöls. Und nicht zu vergessen: die Werkzeugmacher. Denn die Qualität ist nur so gut, weil die Spezialisten hinter den Maschinen perfekte Arbeit leisten.

1.9 Reglage kleben

Kleine rosa Klebekügelchen schaffen eine feste, aber auch spannungsarme Verbindung zwischen der Unruh und der Unruhbrücke. Genauer gesagt, das Ende der Spiralfeder wird an das Spiralklötzchen geklebt. Früher wurde die Feder in einer Bohrung gemeinsam mit einem Stift verpresst, das führte zu Spannungen und Verformung. Es brauchte viel Zeit, bis die Ganggenauigkeit stabil war. Die Klebetechnik erlaubt eine spannungsfreie Verbindung zwischen Unruhschwingsystem und Unruhbrücke. Spiralfeder und Unruh können als Taktgeber der Uhr ihre Arbeit sofort und gleichbleibend präzise ausführen. Das Klebekügelchen hat einen Durchmesser von 0,35 mm, ein Volumen von 0,025 mm³ und wiegt 0,029 mg. Mit einer Halbliterflasche voll Klebekügelchen könnten wir über 15 Millionen Spiralfedern kleben.

1.8 Haltesteg abschleifen

Die moderne Technik kann sehr viel, vor allem sehr viel auf einmal! Jedoch gibt es auch hier noch Grenzen. Das Fräsen oder Erodieren mehrerer Teile aus einer Ronde erfordert das nachträgliche Abschleifen des Haltestegs. Wäre dieser nicht, so würden die Teile aus der Ronde gelöst und wer weiß welchen Weg sie sich durch die Maschine suchen würden. Auf jeden Fall wäre ein solcher Ausflug für jedes Teil tödlich.

Dann schleifen wir lieber den Haltesteg ab, der die Teile bis zum letzten Bearbeitungsschritt in Position hält. Mit viel Übung geht das sehr schnell und sehr präzise.

1.7 Messung der Frästiefe

Konsequente Kontrolle ab dem ersten Spatenstich oder ab der ersten Fräsbahn. Nur wenn jeder Bearbeitungsschritt erfolgreich ist, kommt am Ende ein zuverlässig funktionierendes Bauteil heraus. Und hier will Prüfen gelernt sein. Die richtige Messtechnik ist Voraussetzung für plausible Ergebnisse. Und wenn alles passt, dann wird aus dieser einzelnen Fräsbahn später eine Datumhebeldecke.

1.6 Montage Datum

Der patentierte Datumsmechanismus in unserem Kaliber DUW 6101. Die große Besonderheit ist die herzförmige Programmscheibe, die unsere Schaltklinke nur bei jeder vierten Umdrehung das Datum weiterschalten lässt. Kein großes 24-Stunden-Rad. Eine konstruktive Lösung, die wenig Bauraum benötigt und uns sehr flache Uhrwerke ermöglicht. Bei der Montage muss aber ganz genau auf die richtige Positionierung der Teile zueinander geachtet werden. Nur wenn’s hier stimmt, klappt’s auch mit dem nächsten Tag.

1.5 Werkzeug schleifen

Ohne gutes Werkzeug kein gutes Ergebnis. Und alles, was der Qualität dient, machen wir gern selbst. Die Herstellung eigener Werkzeuge hat sehr viele Vorzüge. In der Konstruktion dürfen wir kreativer sein, Konturen und Formen erschaffen, die mit standardisierten Werkzeugen schwer herstellbar sind. In der Fertigung haben wir alle Möglichkeiten, Zerspanungsprozesse zu optimieren, genau auf unsere Wünsche und die Eigenschaften des Materials einzugehen und damit Qualität und Produktivität zu steigern. Wir sind flexibel und schnell und werden täglich reicher an Erfahrung. Früher wie heute – ständig etwas besser werden, wie es in Glashütte üblich ist.

1.4 Fräsen Dreiviertelplatine

Erst Messen, dann Fräsen. Die genaue Lage und Dicke der Ronde in der Maschine ist extrem wichtig für die entscheidenden My. Jeder Startpunkt, jede Bahn des Fräsers, die Reihenfolge der einzelnen Konturen, Ebenen und Bohrungen, alles nicht wahllos, sondern mit viel Erfahrung genau definiert. Eine Vielzahl von Werkzeugen kann automatisch eingewechselt werden für eine kontinuierlich hohe Qualität und Effizienz. Drehzahl und Vorschub der Fräser sind für ein bestmögliches Fräsbild aufeinander abgestimmt. Wer zu schnell fräst, darf anschließend umso länger manuell entgraten. Muss ja nicht sein. Qualität spart Nacharbeit, wir reduzieren ja gern auf das Notwendige! Das Fräsen der Platinen legt den Grundstein für die Präzision der Uhr.

1.3 Verzahnen Beschleunigungsrad

Das Verzahnen im Abwälzverfahren garantiert uns, dass ein Zahn wie der andere ist. Hier entstehen alle Zähne gleichzeitig. Früher wurde jede einzelne Zahnlücke nacheinander im sogenannten Teilverfahren gefräst. Da waren die Zahnlücken alle gleich, auch nett, aber nicht immer so funktionell. Dafür ist heute die Herstellung entsprechender Abwälzfräser, aber auch die genaue Einstellung der Maschine eine besondere Herausforderung. Mit unseren Verzahnungsspezialisten bei NOMOS Glashütte werden die Zähne nicht nur gleich, sondern gleich perfekt!

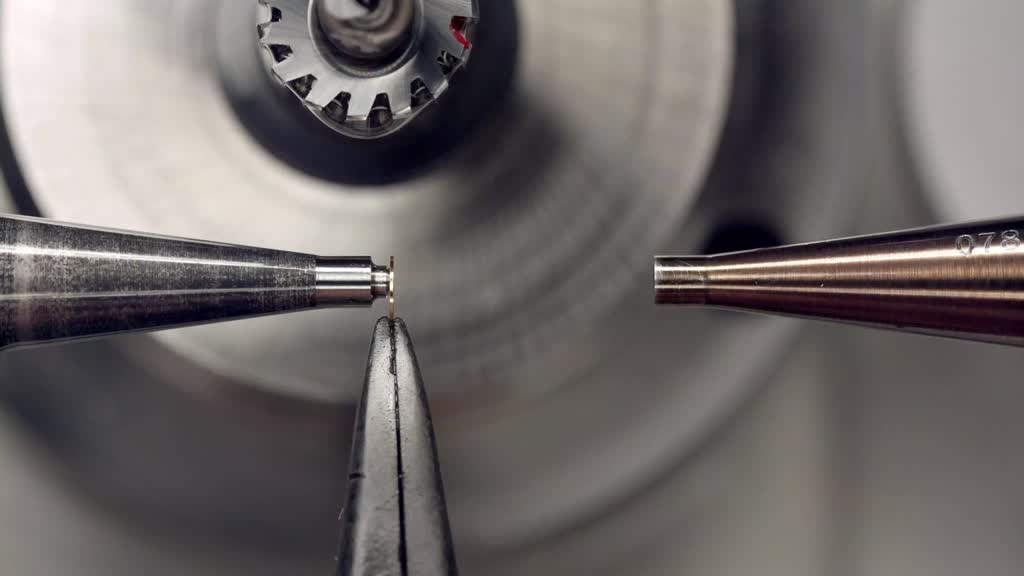

1.2 Spiralfeder innen richten

Nachdem sich unsere gebläute NOMOS-Spiralfeder mit einer ausgewählten Unruh vereinen durfte, muss sie noch einmal unter die Lupe genommen werden. Ein/e Uhrmacher/in prüft, ob alles rund und flach läuft. Wenn nicht, muss jetzt gehandelt werden, später ist das kaum noch zu korrigieren. Nur wenigen Fachleuten ist es gegeben, diese Fehler zu erkennen und zu beseitigen. Viele Wochen und Monate Training sind notwendig, um diese Arbeiten ausführen zu können. Zu Trainingszwecken haben unsere Ingenieure eine Software entwickelt, die das Auge für die Erkennung der Fehler schult. Nur eine perfekte Spiralfeder findet Platz in einer NOMOS-Uhr.

1.1 Glashütter Sonnenschliff

Eine ganz traditionelle Dekoration in ganz traditioneller Ausführung. Unverkennbar ist der Glashütter Sonnenschliff, heute bei NOMOS wie auch schon bei Ferdinand Adolph Lange. Ähnliche Schliffe gibt es viele. Mit den verschiedensten Werkzeugen. Schleifpapier, Fräser, Stahlbürsten… Aber die Strahlkraft des Glashütter Sonnenschliffs erreicht man nur mit einem Schleifstift und entsprechender Schleifpaste. Was für ein Stift? Das ist geheim! Und die Schleifpaste? Das ist ganz geheim! Denn für ein perfektes Schliffbild wurden hunderte Versuche gefahren, die Rezeptur der Schleifpaste unzählige Male angepasst. Und auch hier braucht man für das Strahlen der Sonne sehr erfahrene Mitarbeiter. Geheimnis allein reicht nicht.