Made in Glashütte: Feinuhrmacherei aus Meisterhand

NOMOS Glashütte, das machen diese Filme erfahrbar, ist Feinuhrmacherei aus Meisterhand. Die Meisterhand ist das feinnervige Instrument am anderen Ende der Pinzette, deren glänzende Spitze oft im Bild erscheint. Sie ist die fühlende Forschungseinheit, die Zusammenhänge buchstäblich begreift. Die Prozesse nicht nur mit Methode steuert, sondern ebenso mit Sensibilität und Takt. Maschinen helfen, beschleunigen Qualitätsarbeit, sichern und verstetigen sie. Aber es ist die erfahrene Hand, die das Orchester aus Hebeln, Scheiben und Bohrern dirigiert – und es pausieren lässt, wenn es präziser zugeht ohne Gerät. Denn nicht alles ist Mikrometer, Kraft und Wiederholbarkeit. Manches ist Erfahrung und Empfinden. Die Meisterhand ist es auch, nicht die Maschine, die das Neue sucht. Die Hand mag einmal irren. Aber sie lernt dabei. Die Meisterhand ist es, die Richtung Zukunft weist.

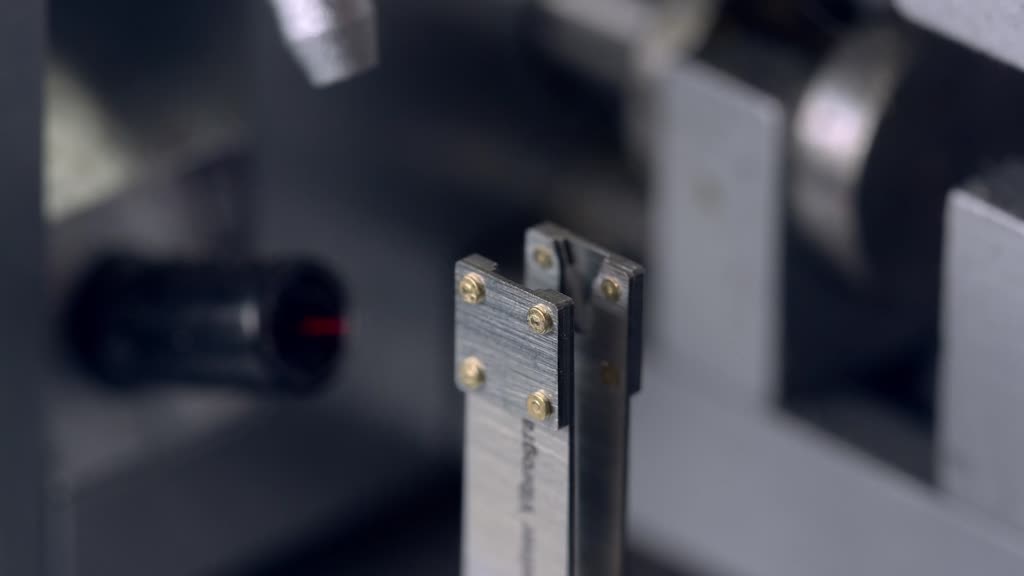

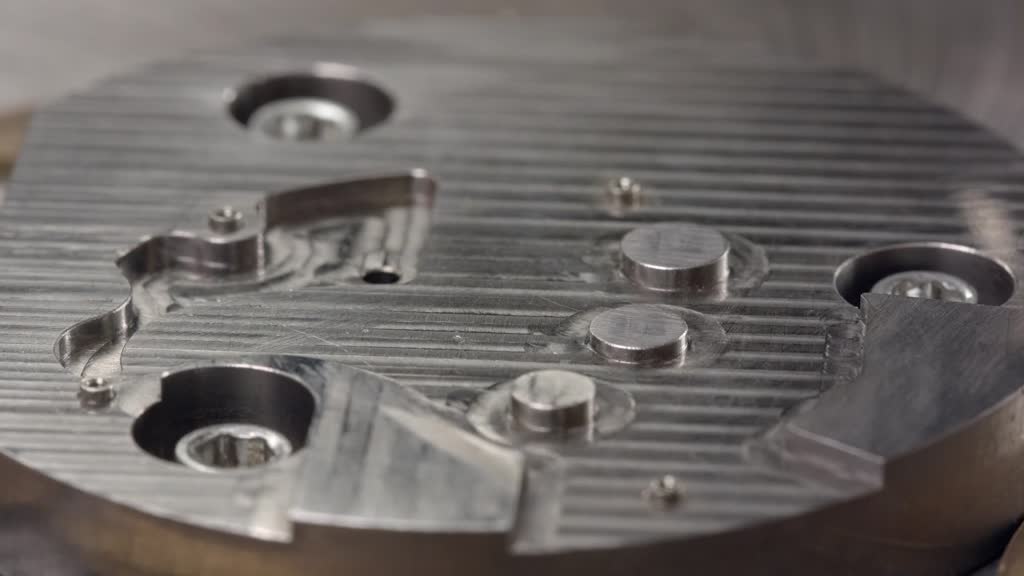

3.12. Vormontage Wippe

Die Form der Wippe im Automatikkaliber DUW 6101 lässt viel Freiraum für die eigene Fantasie. Wir haben mal kurz an eine Schubkarre gedacht, wie man im Film sieht. Und Sie? Die Aufgaben sind natürlich ganz andere. Die Wippe sorgt dafür, dass Sie je nach Position der Krone, das Uhrwerk aufziehen, das Datum schnell in beide Richtungen korrigieren oder die genaue Uhrzeit einstellen können. Ein kniffliges Bauteil für unsere Konstrukteure wie auch für die Fertigung und Montage. Das Zusammenspiel muss perfekt sein. Es beweist beste Teamarbeit im und außerhalb des Uhrwerks.

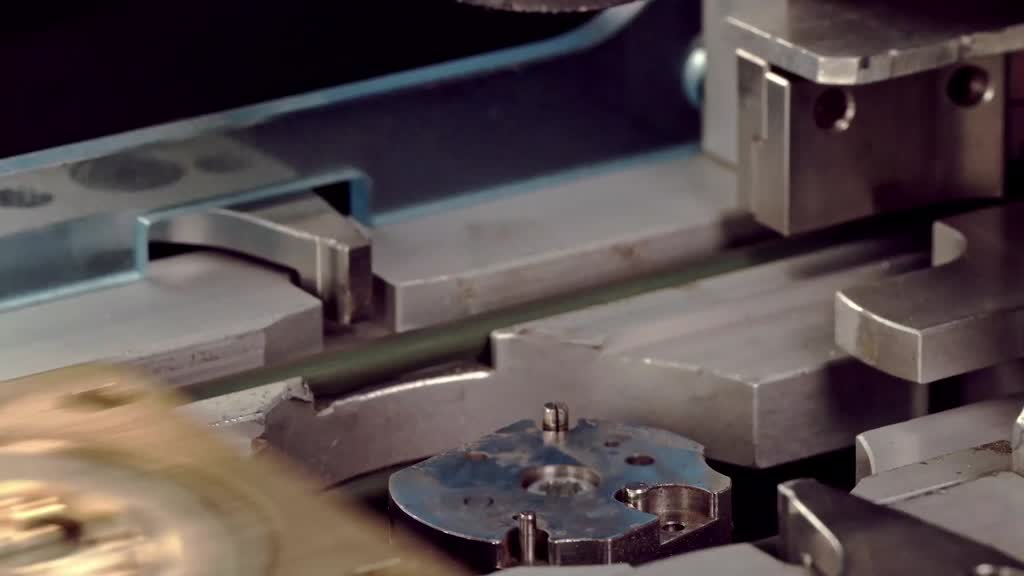

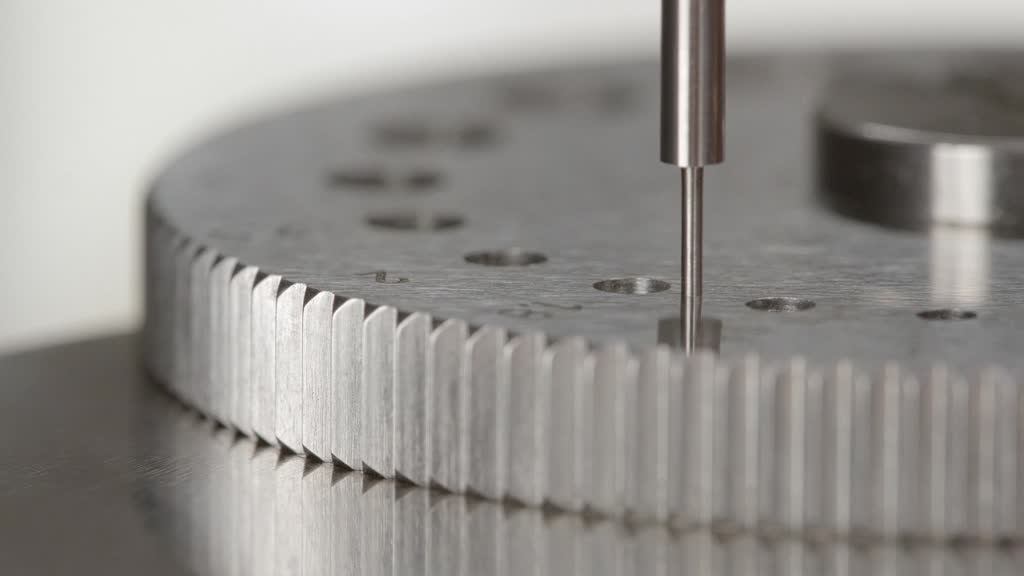

3.11. Ausdrehen der Werkplatte und Fräsen der Aufzugswelle

Die Werkplatte oder auch Grundplatine bestimmt nahezu alle Positionen der zusammenwirkenden Einzelteile. Zahlreiche Bohrungen, Fräsungen, Ebenen, Taschen oder Fasen entstehen in einem aufwendigen Bearbeitungsprozess, natürlich von beiden Seiten. Wenn fast alles fertig ist, darf die Werkplatte ihre Ronde verlassen, sie wird ausgedreht, der Durchmesser auf wenige Mikrometer genau gefertigt und kleine Fasen entfernen den letzten Grat. Nun folgt noch ein sehr wichtiger Schritt: die Bohrung für die Aufzugswelle. Eine sehr lange Bohrung, für eine genaue Führung der Welle. Und da lange Bohrer sich gern eigene Wege suchen, wird bei NOMOS gefräst. So stellen unsere Mitarbeiter in der Fertigung die Qualität dieser besonderen Bohrung sicher.

3.10. Spiralfeder aufsetzen

Die gebläute NOMOS-Spiralfeder, mit ihrer Spiralrolle im Zentrum, wird auf die vormontierte Unruh gesetzt und mit einer Vorrichtung leicht aufgepresst. Natürlich nicht irgendwie, sondern auf eine ganz bestimmte Höhe und in einem ganz bestimmten Winkel zueinander. Spiralfeder und Unruh wurden vorher füreinander ausgewählt. Nach speziellen Eigenschaften sortiert, entstehen perfekt zueinander passende Pärchen. Früher wurden die Unruhen mit Spiralfedern montiert, die deutlich zu lang waren. Anschließend wurde die Spiralfeder so weit gekürzt, bis die gewünschte Frequenz erreicht war. Für jede einzelne Uhr perfekt, aber ziemlich aufwendig. Mit heutigen Produktionsmitteln können wir in so engen Toleranzen fertigen, dass nach dem Sortieren jede Unruh ihre passende Spiralfeder findet.

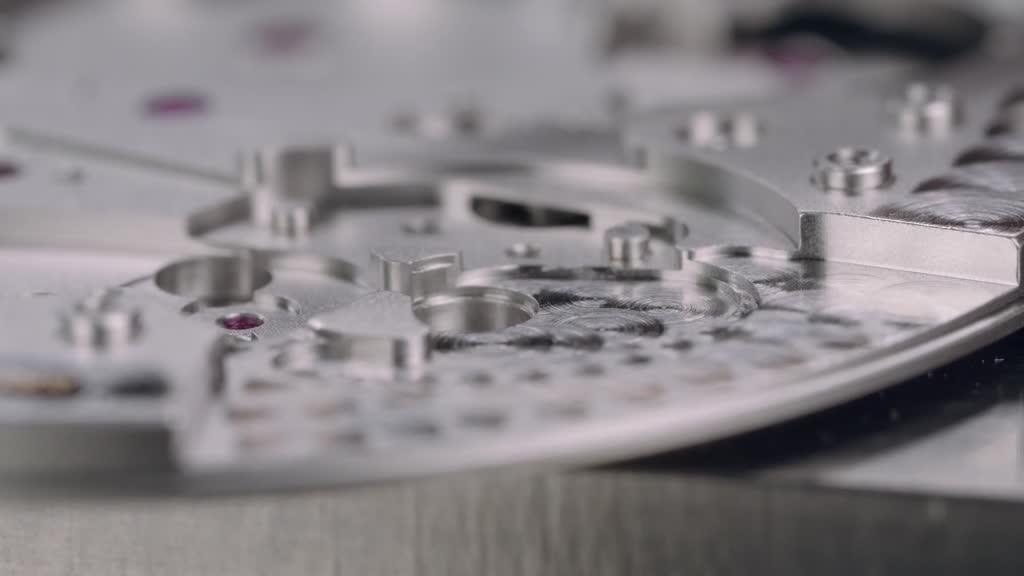

3.9. Vormontage Werkplatte

Zahlreiche kleinste Teile werden in die Werkplatte, die Basis jedes Uhrwerks, eingepresst. Und das auf wenige Mikrometer genau. Die genaue Lage etwa der Rubine sorgt dafür, dass die Räder zueinander genügend Abstand haben. Unsere Konstrukteure berechnen alles extrem genau, damit die Uhrwerke so flach wie möglich sind. Denn dies ermöglicht die Eleganz unserer Uhren. Für die Montage haben sich unsere Technologen spezielle Vorrichtungen ausgedacht, welche die Einpressmaße der einzelnen kleinen Teile sicherstellen. So kann schnell montiert werden bei gleichbleibend bester Qualität.

3.8. Video Messmaschine

Die optische Messung mit einer programmierbaren Video-Messmaschine ermöglicht uns eine sehr schnelle und zuverlässige Prüfung der entscheidenden Koordinaten und Durchmesser. Aufgrund der Schnelligkeit können produktionsbegleitend sehr viele Teile automatisiert vermessen werden, was die Qualität in besonderem Maße sicherstellt. Jedoch ist die kontaktlose Messung nicht für alle Anforderungen geeignet. Das traditionelle taktile Messen behält weiterhin seine Notwendigkeit, da manche Fräsbilder oder Oberflächenreflexionen optische Messungen beeinflussen können. Die verschiedenen Messverfahren werden von unseren Messtechnikern auf Grundlage ihrer langjährigen Erfahrung gezielt eingesetzt.

3.7. Montage Rotor

Flach und elegant schmiegt sich der Rotor an das Uhrwerk DUW 6101. Und trotzdem bietet er ausreichend Masse und Größe für seine Funktion, dank unserer Konstrukteure. Der Rotor sorgt für den automatischen Aufzug der Uhr, sobald diese in Bewegung kommt. Je größer und schwerer dieser ist, umso einfacher kann er dem Uhrwerk die nötige Energie liefern. Durch eine ausgeklügelte Konstruktion haben es unsere Ingenieure geschafft, die Effizienz des Rotors deutlich zu steigern. Energieeffizienz – ein aktuelles Thema in ganz traditioneller Form.

3.6. Montage Schwanenhalsfeinregulierung

Ein Genuss für die Augen! Eine Regulierfeder lässt sich kaum schöner gestalten als in Form eines Schwanenhalses – Glashütter Tradition in Form und Vollendung. Polierte Kanten, der grob geschliffene Umfang und die Schwarzpolitur der Oberfläche benötigen viel Gefühl, Erfahrung und Geduld. Gemeinsam mit dem Rücker kann so der Gang der Uhr sehr fein justiert werden. Als wäre es nicht schon genug, findet dieses Zusammenspiel auf dem handgravierten Unruhkloben statt. Mit Liebe in Glashütte gefertigt.

3.5. Unruh statisch auswuchten

Alles muss rund laufen! Sie kennen das bestimmt vom Auto, wenn das Rad eine Unwucht hat, da fängt das Lenkrad an zu flattern. Deshalb werden am Rad kleine Massestückchen befestigt und damit die Unwucht beseitigt. Bei der Uhr ist das ganz ähnlich, nur viel, viel kleiner. Früher wurde eine Unwucht mit der Unruhwaage ermittelt. Die Stelle mit der größten Unwucht zeigt immer nach unten. Nun musste man sich die Stelle merken und anschließend mittels Bohrer oder Senker vom Unruhreif Material abtragen. So lange, bis die Unruh nach dem Drehen auf der Unruhwaage immer an verschiedenen Stellen stehenblieb. Hier war Geduld gefragt. Heute bedienen wir uns wieder hilfreicher Technik. Dabei wird die Unruh durch einen Luftstrom gleichmäßig angetrieben. Ein Sensor und ein Laser lokalisieren Lage und Größe der Unwucht, das Gerät merkt sich die Stelle und fräst entsprechend wenig oder viel Material ab. Ja, das Gerät ist heute wesentlich größer als damals, vom Volumen her etwa 3000-mal so groß. Dafür aber auch viel, viel schneller.

3.4. Verzahnen Korrektorrad

Das Korrektorrad als Teil unserer Weltzeituhr ermöglicht auf Reisen die schrittweise Verstellung des Stundenzeigers. Dies erfordert eine sehr spezielle Zahnform, da sich das Korrektorrad stetig mit dem Stundenzeiger dreht. Und jederzeit muss das Rad für den Sprung in eine andere Zeitzone bereit sein – nicht einfach! Aber Zeitreisen sind nun mal etwas Besonderes.

3.3. Ankerrad vernieten

Das Ankerrad als Teil des NOMOS-Swing-Systems gehört zum Herzen des Uhrwerks. Der Anker gibt das Ankerrad immer nur schrittweise in seiner Bewegung frei, ein ständiges Stop-and-go oder auch das berühmte Ticktack einer mechanischen Uhr. Am Trieb kommt über das Räderwerk die Kraft der Zugfeder an, das Rad wird 21.600 Mal pro Stunde freigegeben und wieder angehalten. Das muss die Niet-Verbindung zwischen Rad und Trieb ein Leben lang aushalten. Mit Wissen, Erfahrung, Können und viel Liebe zum Detail gelingt diese Herzensangelegenheit.

3.2. Höhenmessung

Das Stundenrad sitzt direkt unter dem Zifferblatt und hat die ehrenvolle Aufgabe, den Stundenzeiger zu tragen. Da unsere Uhrwerke besonders flach sind, muss die Höhe jedes einzelnen Rades gründlich geprüft werden. Nur so schaffen wir die Verbindung von flacher Eleganz und zuverlässiger Funktion. Jedes einzelne Teil leistet hier seinen Beitrag.

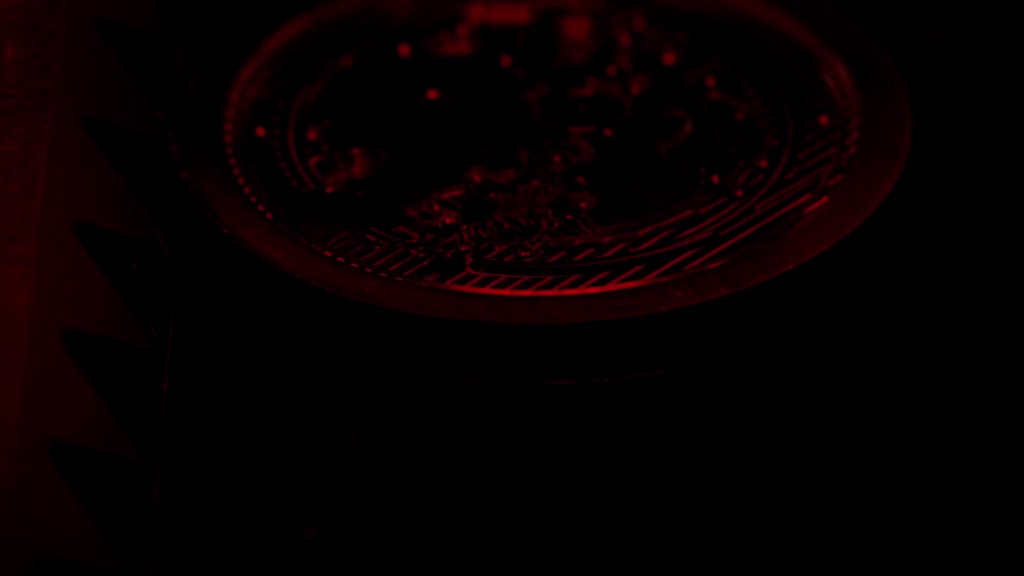

3.1. Sonnenstrahlenschliff

Ein ganz besonderer Schliff für unsere schönsten Werke. Sind die Streifen auf den meisten Uhrwerken parallel angeordnet, haben hier alle Strahlen einen gemeinsamen Startpunkt. So entsteht ein Effekt, der mit dem Strahlen der Sonne vergleichbar ist. Und was könnte schöner sein, als immer ein paar Sonnenstrahlen am Handgelenk zu tragen!