Made in Glashütte: Qualität ist hörbar

In den Filmsequenzen aus unserer Manufaktur befinden Sie sich auch akustisch mit unseren Uhrmacherinnen und Uhrmachern im gleichen Raum und ganz nah dran an jedem Arbeitsgang. Klicken von Metall auf Metall ist zu hören, Lodern von Hitze, Sirren von Maschinen, Plätschern von Wasser, Knistern eines gestärkten Kittels, Brummen, Bohren, Pulsieren, Schaben, Schnarren oder Schleifen. All diese Geräusche gehen in das bekannte Ticktack einer mechanischen Uhr ein. Und nur wenn jeder Arbeitsschritt den richtigen Ton hatte, stimmt beim Ticken dauerhaft die Harmonie. Legen Sie Ihr Ohr an Ihre Uhr und hören Sie einmal auf das, was sonst nicht zu hören ist. Und sehen Sie weiter zu: Die dritte Staffel startet am 2. April 2023, folgen Sie uns auf den bekannten Kanälen. Von der zweiten Staffel finden Sie oben einen Zusammenschnitt.

2.12. Lagersteinmagazin bestücken

Lagersteine aus synthetischem Rubin dienen der reibungsarmen Lagerung unserer Räder im Uhrwerk. Damit die Räder aber auch Spiel haben und nicht klemmen, müssen die kleinen Rubine auf wenige Mikrometer genau in die Platinen eingepresst werden. Von Hand – nur etwas für Geübte, mit ganz ruhigen Händen, mit viel Geduld und Gefühl, denn die Rubine sind selten größer als ein Millimeter und beim kleinsten Luftzug auf und davon. Deshalb setzen wir bei NOMOS Glashütte die kleinen Lagersteine mit einer Maschine in die Platinen ein. Vorbereitend sortiert ein kleiner Roboter die Rubine in Magazine, dabei prüft er die richtige Größe und Lage, damit kein Stein verkehrt herum eingepresst wird.

2.11. Zapfen rollieren

Rollieren – eine Technologie, vielfacher Nutzen.

Präzision und Langlebigkeit! Das Rollieren ist eine Druckpolitur für besonders beanspruchte Wellen oder Zapfen. Mit dieser Technologie kann das Toleranzfeld eines Zapfendurchmessers bis auf 3µ reduziert werden. Besonders bei der Unruhwelle aber auch allen anderen Zapfen, die in Rubinsteinen gelagert werden, eine sehr wichtige Anforderung. Darüber hinaus entsteht eine homogene und aufgrund des Drucks sehr dichte Oberfläche höchster Güte. Reibung wird dadurch auf ein Minimum reduziert und eine hohe Korrosionsbeständigkeit erreicht.

Qualität ein Leben lang.

2.10. Federkern einsetzen

Der Federkern trägt im Uhrwerk die größte Last. Er bändigt gemeinsam mit der Federhaustrommel die Zugfeder, welche die gesamte Kraft speichert. Beim Aufziehen der Uhr wickelt sich die Zugfeder um den Federkern. Beim Ablauf der Uhr muss die Kraft sehr gleichmäßig freigegeben werden. Dafür sind beste Polituren und genau die richtige Ölmenge erforderlich. Dafür verwenden wir bei NOMOS Glashütte kleine Ölgeber mit Dosiereinrichtung. Die gleichmäßige Freigabe der Kraft ist für die Ganggenauigkeit extrem wichtig.

2.9. Montage Weltzeit Städtescheibe

Eine Reise durch die Zeitzonen unserer Erde. Und immer die richtige Zeit am Handgelenk, so funktioniert's: Der Rasthebel sichert den ausgewählten Ort auf der Städtescheibe. Doch diese bewegt sich nur in Verbindung mit dem Stundenzeiger. Beide machen zusammen einen Schritt. Was für den Ort oft mehrere tausend Kilometer sind, ist für den Zeiger gerade mal eine Stunde. Für den sicheren Sitz der Städtescheibe werden entsprechende Abdeckungen montiert, für eine sichere Schaltung und genügend Abstand zum Zifferblatt. Und um immer zu wissen, wie spät es daheim ist, zeigt die Zeitscheibe, ob meine Lieben gerade schlafen oder mittagessen. Deshalb trägt die Zeitscheibe alle 24 Stunden. Wer will schon nachts geweckt werden!

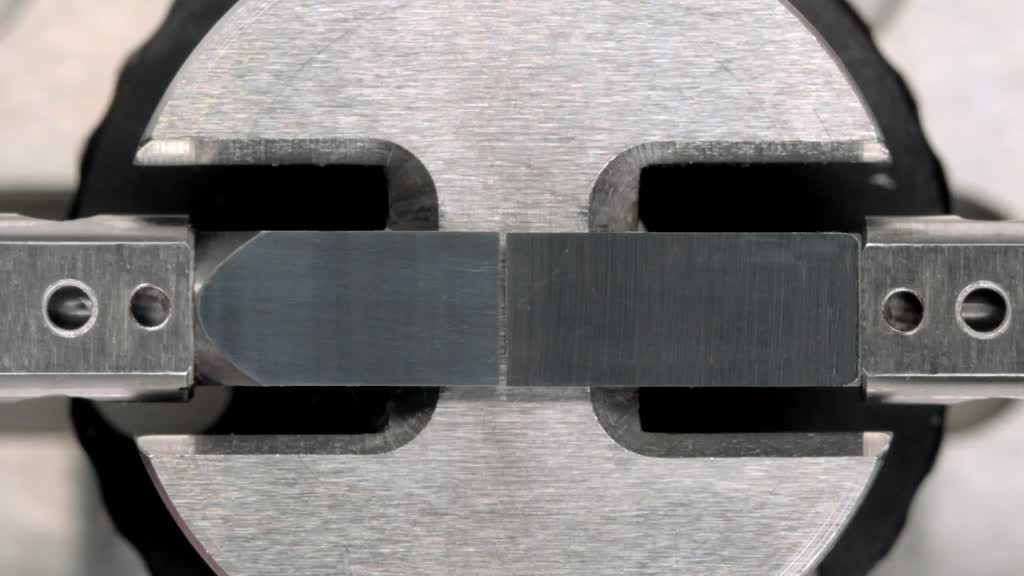

2.8. Messung Außendurchmesser

Die taktile Messung eines Außendurchmessers.Hier in diesem Beispiel das Rohr des Stundenrades. Wenige Mikrometer darf der Durchmesser nur abweichen, sonst passt der Stundenzeiger nicht. Ist das Rohr zu klein, kann der Zeiger schnell abfallen, ist es zu groß, kann ein gebläuter NOMOS-Stahlzeiger das Rohr sogar so zusammendrücken, dass es klemmt. Die Berechnung solcher Toleranzen ist Mathematik und Physik im Dienste der Qualität. Die Umsetzung, das Können, ist oft eine Kunst.

2.7. Erodierteile aus Ronde stanzen

Kleine Bauteile, die mit Drahterosion perfekt ausgeschnitten werden, hängen immer noch an ihrem Haltesteg, damit sie sich in der Maschine nicht verirren. Diese Verbindung gilt es anschließend zu lösen, sprich, den Haltesteg durchzuschneiden. Jedes Teil einzeln geht natürlich auch, dauert aber ziemlich lang. NOMOS sucht immer den einfachen und effizienten Weg. Im Stanzverfahren lassen sich alle Stege gleichzeitig durchschneiden. Die Datumhebel stehen anschließend bereit, um eingesammelt zu werden.

2.6. Unruhreif polieren

Wie in der heimischen Küche, alles hat sein Rezept. Und jede Zutat muss in genau der richtigen Menge beigefügt werden, sonst ist die Suppe schnell versalzen oder, wie in unserem Beispiel, der Polierprozess nicht stabil. Das richtige Verhältnis von Granulat, Poliermittel und den nötigen Flüssiganteilen garantiert uns polierte und homogene Oberflächen bei schonender Behandlung. Perfekt glänzend, wird der Unruhreif im nächsten Schritt vergoldet, also beste Voraussetzungen, um später seine passende Spiralfeder zu finden wie der Topf seinen Deckel. Unsere Werkteile sind nicht nur technisch perfekt, sondern auch ein Genuss für die Augen.

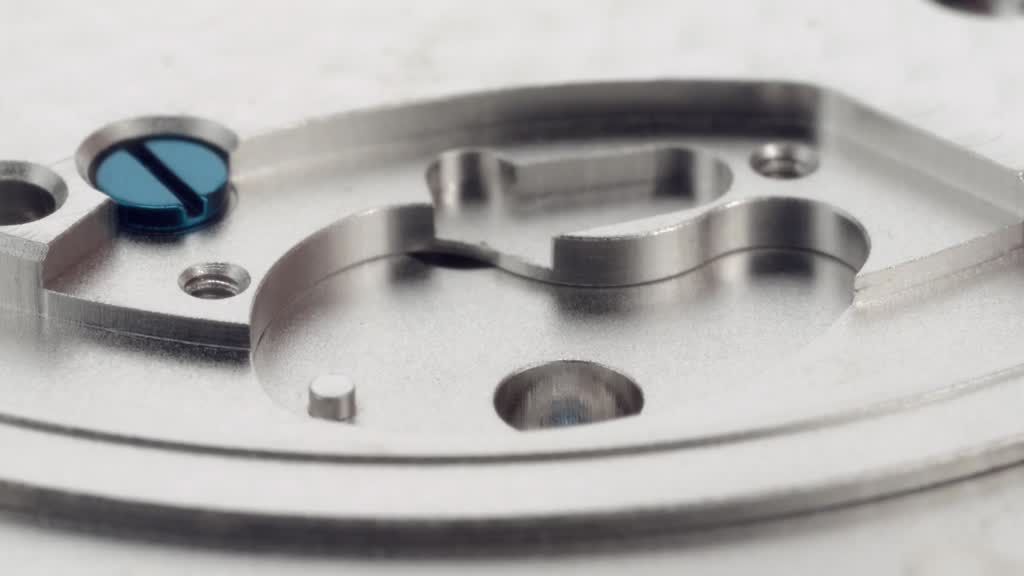

2.5. Montage Rücker auf Unruhbrücke

Der Rücker dient der schnellen Einstellung und Korrektur des Ganges. Der erste Teil des NOMOS-Reguliersystems, welches auf der Unruhbrücke montiert wird, bevor sich im nächsten Schritt unsere Unruh mit ihrer schönen, blauen Spiralfeder hinzugesellt. Ein ganz manueller Schritt, den ruhigsten Händen vorbehalten.

2.4. Prüfung Bohrung

Das Lehren ist eine Prüfmethode, die gerade bei Bohrungen mit besonders kleinen Toleranzen einen entscheidenden Vorteil hat. Optische Messverfahren unterliegen mehreren Einflüssen wie Kantenerkennung, Lichtverhältnissen und Reflexionen im Auf- oder Durchlicht und einigen mehr. Mit einem Grenzlehrdorn heißt es einfach: „Passt!“ oder: „Passt nicht!“. Und dazwischen liegen oft nicht mehr als 4µm.Damit Stifte, Rubine oder auch die Stoßsicherung ausreichend Halt finden bzw. kein Grat entsteht, müssen die Bohrungen perfekt sein. Dafür braucht es auch die jeweils beste Prüfmethode.

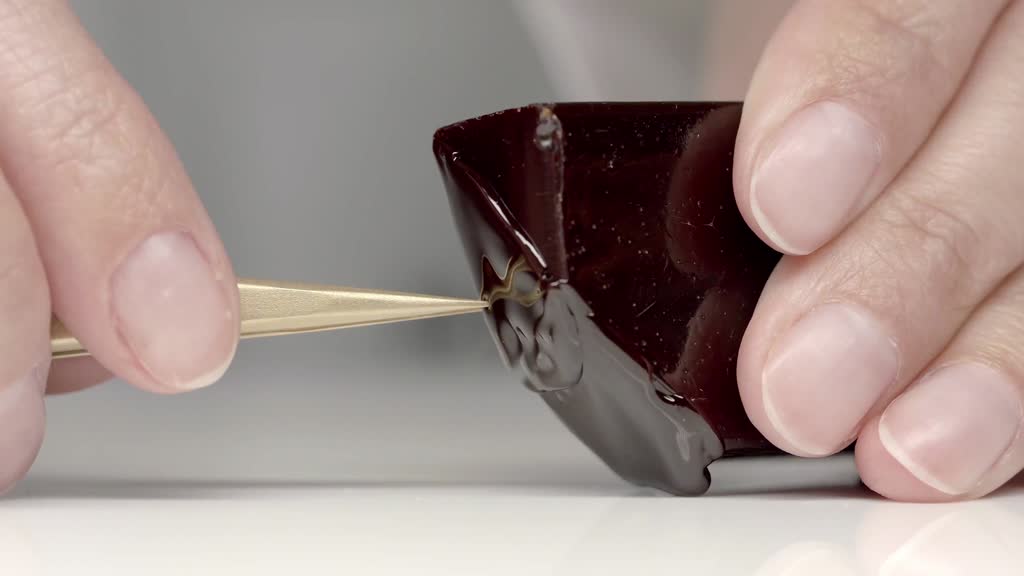

2.3. Schellackfäden ziehen

Selbst in hochtechnisierten Zeiten gibt es Anforderungen, die nur durch die Exkremente einer Laus erfüllt werden können. Kaum zu glauben, aber wahr! Das Weibchen der Lackschildlaus ernährt sich von Pflanzensäften großer Bäume, die sie als harzartige Substanz wieder ausscheidet und damit ihre abgelegten Eier schützt. Nach dem Schlüpfen der Jungläuse dient die Harzabscheidung als Grundlage für die Herstellung von Schellack. Für das Befestigen der Ankerpaletten benötigen wir gerade mal eine Schellackmenge von circa 0,029 mm³ oder: Unsere kleinen Portionen, die wir hier von unserem Schellackfaden abstechen, haben einen Durchmesser von ca. 0,21 mm und eine Länge von ca. 0,83 mm. Die Laus misst circa ein bis zwei Millimeter, ist also vergleichsweise fast schon groß!

2.2. Montage Weltzeit Rastrad

Rastrad mit Korrektorstern und Stundenstern. Erst diese beiden Bauteile ermöglichen die Zeitreise um die Welt bzw. braucht man den Stundenstern, um der Uhr eine Heimatzeit zu geben. Mithilfe der Drücker am Gehäuse lässt sich über diese beiden Bauteile das Stundenrad in gleichmäßigen Stundensprüngen korrigieren. Das Rastrad mit Korrektorstern hat gleichzeitig noch die Städtescheibe anzutreiben. Diese macht immer einen von 24, das Stundenrad aber immer einen von zwölf Schritten. Gut, dass unsere Konstrukteure an alles denken!

2.1. Härten Stahlteile

Jetzt wird‘s heiß! Da unsere Kamera bei 800°C eher dahinschmilzt als tolle Filme aufzuzeichnen, zeigen wir diesen Prozess ganz herkömmlich. Stellvertretend für viele Stahlteile ist hier das Härten unseres Kronrades zu sehen.

Durch das Glühen der Stahlteile und das anschließende Abschrecken in kaltem Wasser oder Öl wird das Gefüge umgewandelt, die Widerstandsfähigkeit des Materials extrem erhöht und eine Festigkeit erreicht, welche man gern als „glashart“ bezeichnet. Der Werkstoff ist nun sehr spröde, und besonders kleine Teile können sehr schnell brechen. Daher folgt nach dem Härten immer das Anlassen. Je nach Temperatur und Anforderung werden eine hohe Verschleißfestigkeit oder auch spezielle Federeigenschaften erreicht. In der Uhrmacherei hat sich das „Kornblumenblau“ als typische Anlassfarbe bewährt, die einer Anlasstemperatur von 300°C entspricht. Unsere blauen Schrauben haben genau das durchgemacht.